Wichtige Aspekte bei auf F&E spezialisierten CNC-Herstellern

Materialkenntnisse in der CNC-Bearbeitung von Metall und Messing

Beim Einstieg in Forschung und Entwicklung bei der CNC-Fräserstellung ist die Auswahl der richtigen Materialien ein grundlegender Schritt. Diese Wahl beeinflusst nicht nur die Leistung, sondern auch die Effizienz der entwickelten Komponenten erheblich. Zum Beispiel spielen Materialien wie Aluminium, Stahl und Messing aufgrund ihrer einzigartigen Eigenschaften entscheidende Rollen: Aluminium bietet ein gutes Verhältnis von Festigkeit zu Gewicht und Bearbeitbarkeit; Stahl verspricht Haltbarkeit und Festigkeit, auch wenn dadurch die Bearbeitungsschwierigkeit potenziell zunimmt; und Messing wird wegen seiner Bearbeitbarkeit und elektrischen Leitfähigkeit bevorzugt.

Das Verständnis der Eigenschaften jedes Materials, wie Bearbeitbarkeit, Stärke und Korrosionsbeständigkeit, ist von zentraler Bedeutung. Diese Eigenschaften beeinflussen den Bearbeitungsprozess und bestimmen letztlich die Durchlaufzeit und die mit einem Projekt verbundenen Kosten. Zum Beispiel können leichte zu bearbeitende Materialien oft den Produktionsprozess beschleunigen und die Kosten senken, während bestimmte anspruchsvolle Metalle aufgrund eines erhöhten Verschleißs der Maschinen oder längeren Bearbeitungszeiten zusätzliche Kosten verursachen. Das Wissen über diese Details ist essenziell für erfolgreiche CNC-Metallfräser- und Projekte, die CNC-Bleikomponenten umfassen.

Prototypenfähigkeiten für komplexe Geometrien

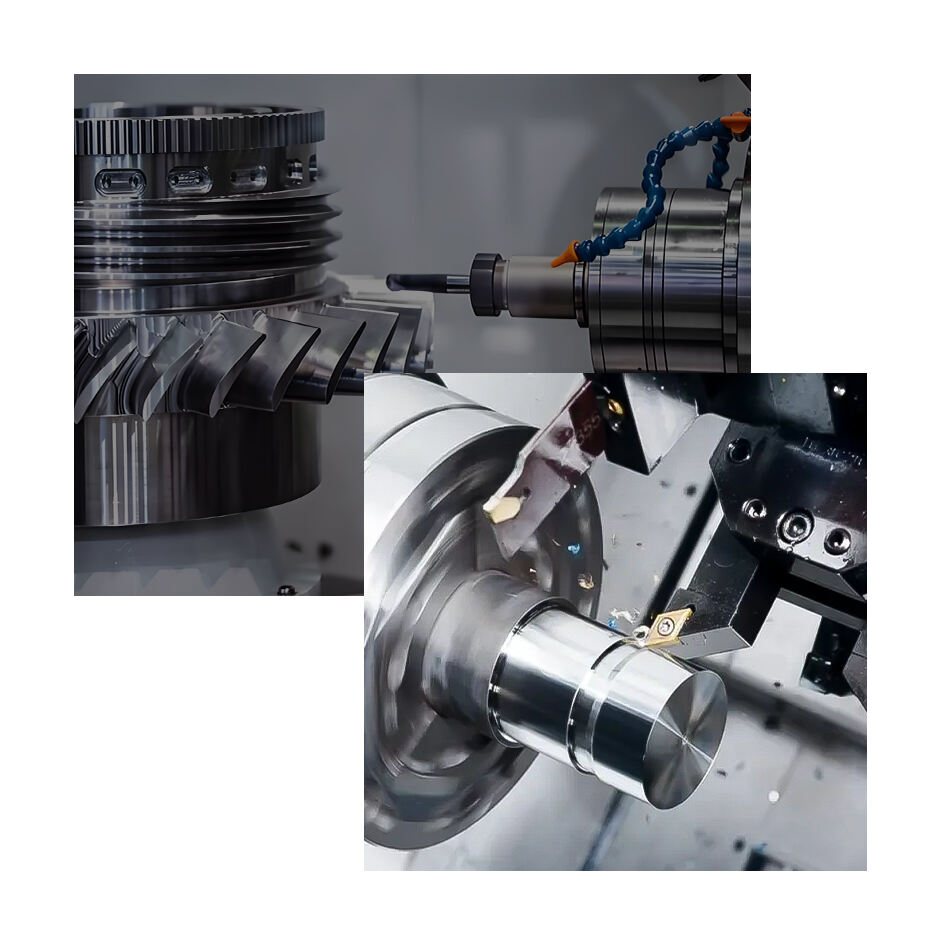

Schnelles Prototyping ist ein unverzichtbarer Bestandteil des F&E-Prozesses und trägt erheblich zur Reduktion von Entwicklungszyklen bei. Es ermöglicht mehrere Iterationen und unmittelbares Testen von Designs, insbesondere bei der Arbeit mit komplexen Geometrien. Fortgeschrittene CNC-Technologie erleichtert die Erstellung detaillierter Designs, die möglicherweise durch traditionelle Methoden nicht erreichbar wären, dank leistungsfähiger CNC-Schneidwerkzeuge, die Präzision und Flexibilität gewährleisten.

Praxisbeispiele unterstreichen die erzielten Effizienzen und Kostenersparnisse durch die Verwendung fortschrittlicher CNC-Prototyping-Methoden. So haben Unternehmen erhebliche Einsparungen durch schnelle Iteration von Prototypen und die Identifizierung von Designmängeln vor dem Übergang in die Serienproduktion gemeldet. Diese Fähigkeit steigert nicht nur die Geschwindigkeit, sondern sorgt auch dafür, dass Designs optimal verfeinert werden, bevor sie in den Fertigungsprozess übergehen, was die Prototyping-Fähigkeiten während der F&E-Phasen weiter verstärkt.

Toleranzen für präzises Metallschneiden

In präzisionsorientierten Branchen wie Luft- und Raumfahrt sowie Medizintechnik ist das Einhalten strenger Toleranzstandards entscheidend für die Sicherstellung der Funktionsfähigkeit von Komponenten und die Einhaltung von Branchenvorschriften. Toleranz bezeichnet die zulässigen Grenzen der Variation in den physikalischen Abmessungen und ist ein wesentlicher Bestandteil der präzisen Metallschneidung. Zum Beispiel können selbst geringfügige Abweichungen in den Maßen in der Luft- und Raumfahrtbranche zu erheblichen Leistungsproblemen führen.

Branchenstudien zeigen konsequent eine positive Korrelation zwischen dem Einhalten präziser Toleranzstandards und einer verbesserten Produktleistung. Durch das Einhalten dieser Standards stellen Hersteller die Zuverlässigkeit und Qualität ihrer Komponenten sicher, was entscheidend für das Aufbau von Kundenvertrauen und die Erfüllung regulatorischer Anforderungen ist. Daher ist das Verständnis und die Umsetzung dieser Standards für jeden auf Forschung und Entwicklung fokussierten CNC-Hersteller essenziell, der Präzision und Exzellenz anstrebt.

Skalierbarkeit von Prototypen bis zur Serienproduktion

Der Weg von der Prototypenphase bis zur Serienproduktion hängt von Schlüsselfaktoren wie Technologieinvestitionen und Anpassungsfähigkeit im Fertigungsprozess ab. Die Erreichung von Skalierbarkeit erfordert eine flexible Struktur, die nahtlos von einer Kleinserien- zu einer Massenfertigung übergehen kann, was essenziell ist, um auf Marktnachfrage und Kundenwartungen zu reagieren.

Die Einführung fortschrittlicher CNC-Metallschneidmaschinen ist ein strategischer Schritt, der Skalierbarkeit fördert. Diese Maschinen sind darauf ausgelegt, verschiedenen Produktionsstufen gerecht zu werden, wodurch Hersteller ihre Operationen je nach Projektanforderungen mühelos anpassen können. Statistiken zeigen, dass erfolgreiche Skalierung oft auf Investitionen in modernste CNC-Technologien zurückzuführen ist, die es Herstellern ermöglichen, ihre Kapazitäten auszubauen, ohne dabei an Qualität oder Effizienz einzubüßen. Somit bleibt Skalierbarkeit ein Eckpfeiler für Hersteller, die effizient von Forschung & Entwicklung zur Großserie übergehen möchten.

Flexibilität bei Hochmischung und Kleinserienproduktion

Die Bedeutung von High-Mix, Low-Volume Produktion nimmt für forschungsorientierte R&D-Bereiche zu CNC-Hersteller , wodurch sie eine große Vielfalt an Teilen in kleineren Mengen produzieren können. Diese Flexibilität ist entscheidend in einem sich schnell entwickelnden Markt, in dem Anpassungsfähigkeit und schnelle Reaktion auf Kundenbedürfnisse von zentraler Bedeutung sind. Durch die Umsetzung dieses Produktionsmodells können Hersteller den unterschiedlichen Kundenanforderungen gerecht werden, ohne Ressourcen übermäßig zu binden oder das Risiko einer Überbestückung einzugehen. Laut Studien im Bereich der Fertigung wächst dieser Produktionsansatz stetig, da er mit den Verbrauchertrends hin zu personalisierten Produkten und kürzeren Produktlebenszyklen übereinstimmt, was einen Wandel in den CNC-Frästrends hin zu agileren und responsiveren Produktionsmethoden zeigt.

Mehrfach-Achsen-Fräsbearbeitung mit fortschrittlichen Schneidwerkzeugen

Mehrfach-Achsen-Fräsen ist ein bedeutender Fortschritt in der CNC-Technologie, der Herstellern ermöglicht, komplexere Designs mit größerer Genauigkeit zu erstellen. Diese Fähigkeit ermöglicht die gleichzeitige Bewegung von Werkzeugen entlang mehrerer Achsen, wodurch verwickelte Geometrien entstehen, die Einzelnachsen-Maschinen nicht erreichen können. Fortgeschrittene Schneidwerkzeuge spielen dabei eine entscheidende Rolle, indem sie die notwendige Präzision und Effizienz bieten, um detaillierte und feingearbeitete Komponenten herzustellen. Durch den Einsatz von Mehrfachachsen-Maschinen profitieren Forschungs- und Entwicklungsprojekte von erheblichen Effizienzgewinnen, da diese Maschinen Aufbauzeiten reduzieren und die Qualität komplexer Designs verbessern, was zur Innovation im Bereich der CNC-Fräserbeiträge beiträgt.

KI-gesteuerte Prozessoptimierung

Durch die KI-gestützte Prozessoptimierung wird die CNC-Fräserstellung durch eine Verbesserung der Betriebs-effizienz transformiert. Künstliche Intelligenz integriert sich nahtlos in CNC-Prozesse ein, wodurch Hersteller potenzielle Ausfälle vorhersagen, Bearbeitungsgeschwindigkeiten optimieren und die Gesamtleistung der Produkte verbessern können. Diese Integration minimiert nicht nur Downtime, sondern reduziert auch Ressourcenschwund und erhöht die Präzision. Statistiken deuten darauf hin, dass Hersteller, die AI-Technologien nutzen, erhebliche Verbesserungen der Produktivitätsraten verzeichnen, was die transformierende Wirkung der KI auf die CNC-Fräserstellung unterstreicht. Durch das Einsetzen von KI-getriebenen Prozessen können Hersteller in einer sich schnell ändernden Branchenlandschaft voraus sein und so eine überlegene Qualität und eine verbesserte Produktions-effizienz sicherstellen.

Bewertung chinesischer CNC-Schneidgroßhändler

Qualitätszertifikate für Metallschneidmaschinen

Zertifizierungen, wie ISO 9001, spielen eine entscheidende Rolle bei der Aufbauung von Vertrauen und der Steigerung der Glaubwürdigkeit von CNC-Schneidmaschinen chinesischer Großhändler. Diese Zertifizierungen sind Maßstäbe für Qualitätsmanagementsysteme und gewährleisten, dass Hersteller strenge Produktions- und Konformitätsstandards einhalten. Durch die Zusammenarbeit mit zertifizierten Herstellern können Unternehmen konsistente Produktqualität und Übereinstimmung mit internationalen Standards erwarten, was Zuverlässigkeit und Vertrauen in CNC-Metalbearbeitungsprozesse fördert. Laut Fallstudien haben Hersteller mit Qualitätszertifizierungen verbesserte Produktionsergebnisse erzielt, was die zentrale Rolle unterstreicht, die Zertifizierungen in der wettbewerbsintensiven CNC-Branche spielen. Für Käufer bedeutet dies eine Garantie der Qualitätssicherung bei der Auswahl eines renommierten Lieferanten.

Lieferkettentransparenz in globalen Partnerschaften

Die Transparenz der Lieferkette ist essenziell für die Stärkung solider und verlässlicher globaler Partnerschaften mit CNC-Schneidgroßhändlern in China. Transparenz bei der Beschaffung und Fertigung ermöglicht es Unternehmen, Vertrauen bei Partnern aufzubauen und ethische Praktiken sowie Konsistenz bei der Produktlieferung sicherzustellen. Dennoch kann es aufgrund komplexer internationaler Logistik und vielfältiger regulatorischer Umgebungen schwierig sein, eine vollständige Sichtbarkeit über die gesamte Lieferkette zu erreichen. Effektive Strategien zur Bewältigung dieser Herausforderungen umfassen den Einsatz fortschrittlicher Tracking-Systeme und die Förderung offener Kommunikationskanäle. Statistische Hinweise deuten darauf hin, dass Unternehmen mit transparenten Lieferketten verbesserte Leistungsindikatoren erfahren, einschließlich verkürzter Lieferzeiten und verringerten betrieblichen Risiken, was ihre globalen Partnerschaften effektiv festigt. Diese Transparenz ist der Schlüssel zum nachhaltigen Wachstum in der CNC-Bronzebranche.

Schutzstrategien für IP in R&D-Projekten

Der Schutz der geistigen Eigentumsrechte (IP) ist entscheidend für den Schutz von Innovationen in CNC-F&E-Projekten. Best Practices zur Sicherstellung des IP-Schutzes umfassen die Entwicklung umfassender Vereinbarungen und rechtlicher Rahmenbedingungen, die auf die spezifischen F&E-Anforderungen zugeschnitten sind. Diese Praktiken sind essenziell für Entwickler von CNC-Schneidwerkzeugen, die ihren wettbewerbsfähigen Vorteil am Markt aufrechterhalten möchten.

Fallstudien zu erfolgreichen F&E-Zusammenarbeiten

Entwicklung von Luftfahrtkomponenten

Eine beispielhafte Fallstudie zur Entwicklung von Luftfahrtkomponenten hebt erhebliche technische Herausforderungen und Lösungen hervor. Diese Partnerschaften förderten Innovationen im Design von Luftfahrtkomponenten durch die Integration fortschrittlicher CNC-Technologie, wodurch eine verbesserte Präzision und verkürzte Einrichtungszeiten erreicht wurden. Dieser Erfolg unterstreicht die zentrale Rolle von CNC-Zusammenarbeit bei der Transformation der Luftfahrtentwicklung und hilft uns, die Grenzen dessen zu erweitern, was im Bereich Luftfahrttechnik möglich ist.

Kollaboration bei der Prototypenentwicklung medizinischer Geräte

Ein beispielhaftes Fallbeispiel im Bereich medizinischer Geräte hebt die durch Forschungs- und Entwicklungs-Kooperationen getriebenen Fortschritte hervor, die durch CNC-Massivbrassbearbeitung das Prototyping beschleunigten. Solche Kooperationen zeigen die Vorteile auf, die aus geteilter Expertise entstehen, und bahnen den Weg für verbesserte Diagnosegeräte und bessere technologische Fortschritte im Gesundheitswesen.

Automobilinnovationsprojekte

Kooperationen in Automobil-Innovationsprojekten, bei denen CNC-Metallschneidwerkzeuge und fortschrittliche CNC-Technologie integriert wurden, ermöglichten eine schnelle Umgestaltung und Fertigung komplexer Fahrzeugkomponenten. Diese Zusammenarbeit führte zu einer um 15 % schnelleren Markteinführung, was die starke Wirkung gemeinsamer Forschungs- und Entwicklungsinitiativen sowie eine schnelle Anpassung an Verbraucheranforderungen und technologische Fortschritte demonstriert.

Zukunftsfähige Fertigungspartnerschaften

Aufnahme neuer Technologien

Das Erlernen von Smart-Factory-Technologien ist entscheidend für zukunftsorientierte Partnerschaften in der CNC-Fertigung. Durch die Integration fortschrittlicher Prozesse wie Automatisierung und Echtzeit-Datenanalyse können Unternehmen die Produktivität um bis zu 20 % erhöhen, was zu einer besseren Ressourcenverwaltung und reduzierten Betriebskosten führt.

Nachhaltige Bearbeitungspraktiken

Nachhaltige Fräspraktiken sind in der CNC-Bearbeitung unerlässlich. Die Umsetzung von Strategien wie dem Recyclen von Metallschlämmen und dem Einsatz biologisch abbaubarer Schmierstoffe senkt den ökologischen Fußabdruck erheblich. Laut Branchenforschung können diese nachhaltigen Praktiken die Betriebskosten um 12 % senken und bieten CNC-Unternehmen einen Wettbewerbsvorteil, indem sie umweltbewusste Konsumenten und Regulierungsbehörden ansprechen.

FAQ-Bereich

Welche Materialien eignen sich am besten für die CNC-Fräserstellung?

Aluminium, Stahl und Messing gehören zu den beliebten Materialien aufgrund ihrer Bearbeitbarkeit, Stärke und elektrischen Leitfähigkeit.

Wie bringt Rapid Prototyping der Forschung und Entwicklung in der CNC-Fräserstellung?

Es verkürzt Entwicklungszyklen, ermöglicht mehrere Design-Iterationen und erleichtert unmittelbares Testen.

Warum ist Toleranz in der präzisen Metallschneidung wichtig?

Toleranz gewährleistet die Funktionalität von Komponenten, deren Zuverlässigkeit und die Einhaltung regulatorischer Standards, die in Branchen wie der Luft- und Raumfahrt sowie dem Medizingenieurwesen essenziell sind.

Wie können Hersteller Skalierbarkeit von Prototypen bis zur Serienproduktion erreichen?

Durch Investitionen in fortgeschrittene CNC-Technologien und Durchführung eines flexiblen Fertigungsprozesses.

Welche Rolle spielt KI bei CNC-Fräsen?

Künstliche Intelligenz verbessert die Betriebs-effizienz durch die Vorhersage potenzieller Ausfälle, die Optimierung der Bearbeitungsgeschwindigkeiten und die Verbesserung der Produktqualität.