Facteurs clés dans l'évaluation de la qualité de l'usinage CNC

Tolérances dimensionnelles et cohérence géométrique

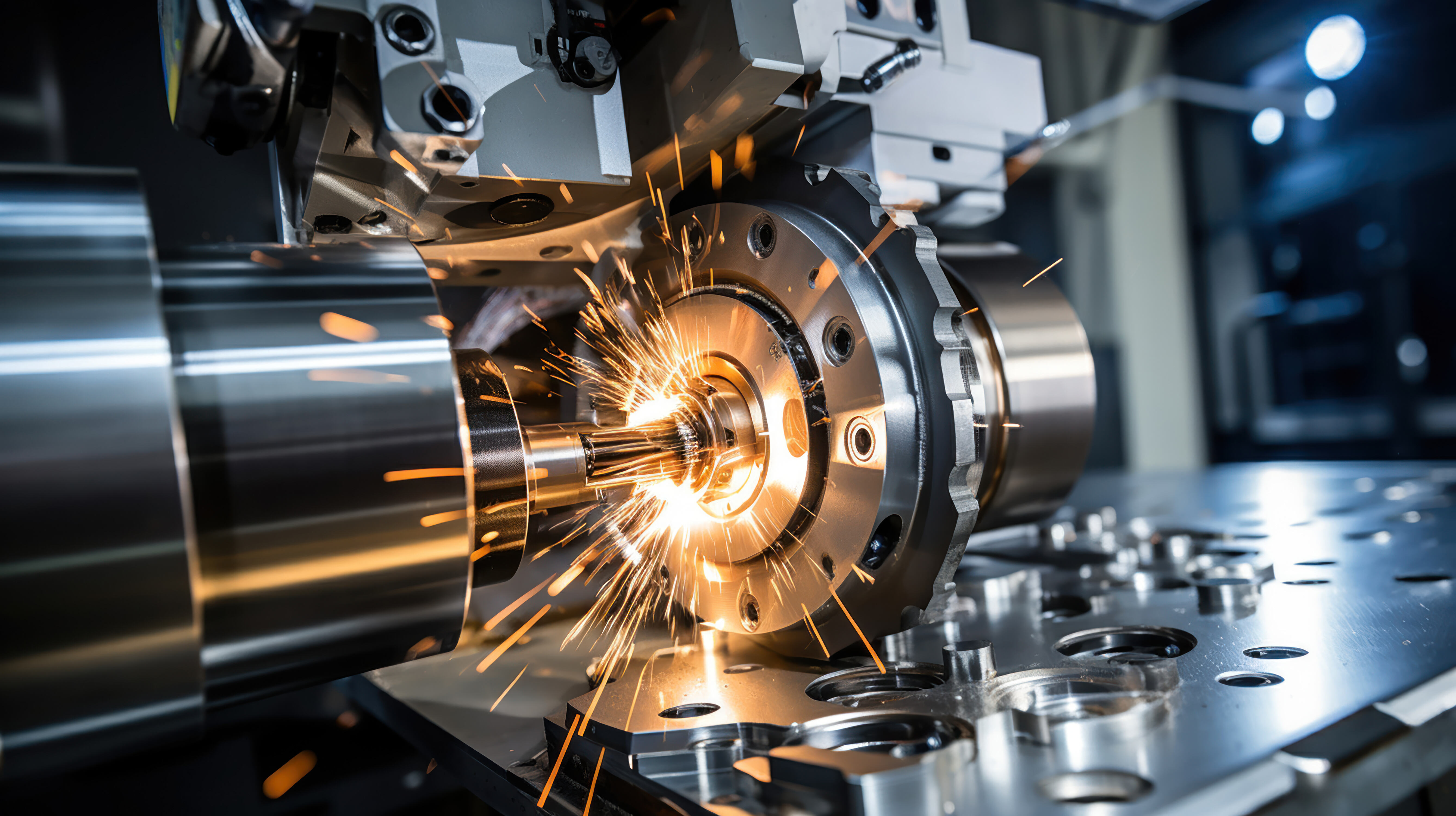

Dans Usinage CNC de pièces de précision , les tolérances dimensionnelles sont très importantes car elles déterminent dans quelle mesure la pièce finie fonctionnera correctement une fois assemblée. Connaître ces tolérances, qui sont généralement exprimées en micromètres, nous permet d'être précis pour chaque pièce usinée. Les pièces usinées par CNC sont géométriquement cohérentes, et cela est vérifié à l'aide de pieds à coulisse et de jauges afin de s'assurer qu'elles respectent bien le design. Cette précision garantit que les pièces s'assembleront correctement. L'application de normes industrielles telles que l'ISO 2768.5 fournit des instructions détaillées sur les essais et l'enregistrement de ces tolérances pour une production de haute qualité.

Exigences relatives à l'état de surface et protocoles de mesure

La finition de surface est cruciale pour les propriétés cosmétiques, fonctionnelles et tribologiques des pièces usinées CNC. Des paramètres tels que Ra ou Rz permettent de déterminer des valeurs optimales pour des applications spécifiques, optimisant ainsi les performances et l'apparence du produit. Nous sommes en mesure de mesurer la rugosité et la qualité de surface à l'aide de profilomètres, garantissant qu'elles répondent aux spécifications techniques. La longévité des pièces dépend largement d'une finition de surface appropriée, comme le montrent les experts en matériaux et les études du domaine. Ce type d'intégrité garantit que les pièces usinées CNC résisteront à tout type d'usure ainsi qu'aux éléments extérieurs, tout en conservant la même solidité.

Intégrité des Matériaux & Analyse Microstructurale

L'intégrité du matériau est analysée par la microstructure de la taille des grains et la distribution des phases, qui jouent un rôle sur les propriétés mécaniques. Des procédures telles que la métallographie et la diffraction des rayons X sont utiles pour indiquer des données fiables ou insuffisantes grâce à la détection de défauts pour l'évaluation de la qualité. Le code compare les résultats et les performances avec des recherches montrant la relation entre la structure granulaire de la pièce et ses caractéristiques de performance telles que la résistance à la traction et la résistance à la fatigue – ces deux dernières affectant la solidité/durabilité et la fiabilité des pièces usinées CNC. Ce type d'essai, souvent appelé essai de fuite d'air, garantit que les produits répondent à des normes élevées de qualité avant leur mise sur le marché.

Sélection des Matériaux pour les Pièces de Précision Usinées

Compatibilité avec les Procédés d'Usinage

Le choix du matériau approprié pour l'usinage CNC est essentiel, car il affecte directement l'usinabilité et la qualité des pièces produites. Les matériaux plus faciles à usiner, tels que l'aluminium, tendent à être traités plus rapidement et à moindre coût par rapport aux alliages plus durs (par exemple le titane ou l'Inconel), qui peuvent nécessiter des outils de coupe coûteux. Lorsque je choisis les matériaux, j'évalue leur résistance, leur poids et leur coût. Par exemple, l'acier inoxydable peut offrir une bonne résistance et une bonne résistance à la corrosion, mais peut être plus lourd et plus onéreux que les polymères. Les matériaux couramment utilisés pour les pièces précises en usinage CNC incluent notamment l'acier inoxydable, le titane et différents types de polymères. Cependant, outre leurs propriétés physiques et chimiques, l'usinage est également un facteur à prendre en compte. Q2 : Quels types de matériaux votre entreprise peut-elle se procurer ? R : Nous disposons de fournisseurs avec lesquels nous collaborons depuis longtemps pour obtenir de l'acier inoxydable, du titane et certains matériaux spéciaux si les clients en font la demande. Ils ont été sélectionnés afin de trouver un bon équilibre entre ces facteurs, permettant ainsi de répondre efficacement à des projets spécifiques.

Stabilité thermique et résistance à l'usure

La stabilité thermique d'un matériau joue un rôle critique dans ses performances lors de l'usinage. Les pièces subissant des variations dimensionnelles à haute température provoquent une perte de précision et une inefficacité de l'outil. En particulier, l'utilisation de matériaux possédant une élevée stabilité thermique, tels que l'acier trempé, garantit le maintien de la précision même pendant des opérations d'usinage sévères. La résistance à l'usure est également importante, car elle peut influencer la durée de vie de l'outil ainsi que celle de la pièce, expliquant pourquoi des matériaux tels que le carbure sont utilisés pour les outils de coupe. La norme industrielle montre qu'il est judicieux de choisir des matériaux présentant une grande dureté et une bonne résistance à l'usure lorsque les applications industrielles exigent une finition très fine et un excellent polissage. Cette approche assure une longue durée de vie et une utilisation prolongée des pièces que je fabrique.

Normes spécifiques aux matériaux selon le secteur d'activité

Lors du choix des matériaux pour les Pièces de Précision Usinées CNC, il est également essentiel de prendre en compte les exigences sectorielles et réglementaires. Dans l'aéronautique, les normes ASTM s'appliquent directement, dans l'automobile, c'est l'ISO/TS 16949. Le respect de ces normes constitue un pilier essentiel en matière de sécurité et de performance, visant à réduire le taux de défaillances. Les chiffres montrent que les conséquences du non-respect peuvent atteindre plusieurs millions de livres en termes de réputation de la marque et d'amendes, il est donc important de l'intégrer dès le choix des matériaux. Une fois les matériaux usinés, un processus rigoureux d'assurance qualité et de certification doit être réalisé afin de s'assurer qu'ils répondent aux spécifications requises. Cela permet d'être certain à 100 % qu'ils correspondent aux spécifications nécessaires pour votre roue et peuvent être utilisés sans aucune crainte. Résultat : une tranquillité d'esprit totale ainsi que l'assurance d'un ajustage parfait et d'une performance optimale.

Techniques Avancées de Mesure pour l'Assurance Qualité

Applications CMM (Machine à Mesurer Tridimensionnelle)

Les MMT sont essentielles pour les mesures précises des géométries complexes des pièces mécaniques de précision CNC, réduisant considérablement les erreurs humaines lors du processus d'inspection. Les mesures détaillées des composants complexes conduisent à une meilleure précision. Différents types de MMT, notamment les MMT à portique, à console et à bras horizontal, répondent à diverses exigences industrielles et d'aménagement de production. Par exemple, le type à portique est généralement utilisé dans les environnements de production de masse puisque ce type offre une grande stabilité. Des études de cas ont montré que la mise en œuvre de techniques MMT permettait d'améliorer l'efficacité et de réduire les erreurs, confirmant ainsi leur importance pour l'amélioration de la qualité de production et une fabrication prête à l'emploi.

Comparateurs optiques & Systèmes de numérisation laser

Les comparateurs optiques sont des instruments essentiels, conformes aux normes qualité strictes permettant une évaluation précise des profils bidimensionnels. Cette technique est très efficace pour vérifier les dimensions des pièces mécaniques par rapport aux exigences de conception. En revanche, un système de numérisation laser offre des fonctionnalités plus sophistiquées, notamment une capture rapide et précise des mesures tridimensionnelles. Le contrôle qualité est grandement amélioré grâce à l'intégration de ces technologies. Selon des sources du secteur, malgré un coût initial plus élevé, les systèmes de numérisation laser peuvent être plus précis, offrir des temps de cycle plus rapides et s'avérer globalement un choix plus approprié à long terme en tenant compte des avantages économiques, par rapport à l'utilisation des comparateurs optiques dans certains cas.

Surveillance en Temps Réel par des Capteurs IoT

L'utilisation de capteurs IoT dans l'usinage CNC des pièces de précision permet également de surveiller la température, les vibrations et les vitesses d'avancement, ce qui permet d'ajuster en temps réel le processus. Ce flux de données permanent est également utile pour la maintenance préventive, pouvant réduire considérablement les temps d'arrêt et prolonger la durée de vie des outils. En réalité, les fabricants ont appliqué avec succès des solutions IoT, améliorant ainsi le contrôle qualité et démontrant la valeur de ces technologies pour l'usinage CNC qui maintient des normes élevées. Grâce à l'utilisation de capteurs IoT, les entreprises peuvent optimiser leurs opérations pour produire un produit de haute qualité de manière plus constante, entraînant une amélioration de l'efficacité opérationnelle.

Traitements Post-Usinage pour une Performance Améliorée

Méthodes de Polissage et Déburrage de Précision

Une bonne finition de surface et l'élimination des bavures constituent une étape importante après l'usinage, permettant d'améliorer efficacement la capacité de charge et la sécurité lors de leur utilisation dans les pièces mécaniques de précision CNC. Afin d'améliorer la qualité de surface de la pièce et d'utiliser des quantités réduites de matériau, les entreprises utilisent des machines de finition en masse pour préparer les pièces de manière uniforme, permettant ainsi au processus de finition de fonctionner 1. Tout cela avec une qualité de surface supérieure et une haute précision dimensionnelle – pour plus de détails, veuillez consulter notre glossaire. En même temps, le débouchage élimine les arêtes tranchantes et les bavures, ce qui minimise les risques de défaillance mécanique et améliore la sécurité de l'utilisateur. Par exemple, les chiffres du secteur montrent que lorsque des opérations appropriées de déburrage et de polissage sont effectuées, le nombre de réclamations clients et de produits retournés diminue considérablement ; soulignant davantage l'importance de ces procédures dans le contrôle qualité.

Revêtements protecteurs et durcissement de surface

Les revêtements protecteurs et les traitements de durcissement de surface contribuent également à la durabilité et à la polyvalence des pièces usinées CNC. Comme c'est bien connu dans l'art, les revêtements tels que l'anodisation et la peinture en poudre sont réputés pour améliorer la résistance à la corrosion et sont donc inestimables pour concevoir des produits à longue durée de vie utilisés dans des conditions sévères. Les traitements de durcissement superficiel (cémentation, nitruration) augmentent la résistance à l'usure, augmentant ainsi considérablement la durée de service des composants. Des études montrent clairement que ces types de traitements de surface procurent effectivement une amélioration de la durée de vie des pièces, soulignant l'importance de ces méthodes pour maintenir à un haut niveau l'intégrité structurelle et la fonctionnalité des produits usinés.

Traitements thermiques de détente

Après le découpage, le traitement thermique de relaxation des contraintes constitue une étape nécessaire pour éliminer les contraintes internes générées pendant l'usinage, assurant ainsi une meilleure stabilité dimensionnelle des pièces. Des opérations telles que le recuit et la trempe sont importantes pour modifier les propriétés mécaniques et améliorer les performances. LES TRAITEMENTS THERMIQUES servent à l'élimination des contraintes résiduelles et à la stabilité dans les applications précises, notamment lorsque l'INTÉGRITÉ DES PIÈCES est un facteur déterminant. Les experts du secteur répètent l'importance de ces traitements thermiques pour garantir les performances dans les applications critiques, affirmant que ces méthodes assurent l'intégrité structurelle et la précision dimensionnelle requises dans les environnements exigeants.

Mise en œuvre de systèmes de contrôle qualité continus

Mise en œuvre du Contrôle Statistique des Processus (CSP)

La maîtrise statistique des processus (SPC) est essentielle pour réguler la cohérence du processus sur de longues périodes grâce à une analyse continue des données, ce qui permet d'optimiser proactivement les opérations et de réduire les marges de contrôle. La SPC s'appuie sur des méthodes statistiques pour surveiller et contrôler un processus ainsi que ses produits sortants. Plusieurs étapes importantes entrent en jeu lors de la mise en place d'un tel programme SPC. Les premiers indicateurs clés de performance (KPIs) sont ceux associés au processus de fabrication, et ils doivent être définis. Ensuite, des cartes de contrôle sont mises en place pour tracer les fluctuations et tendances dans le temps, ce qui permet d'identifier précocement d'éventuels problèmes. Les fabricants mentionnent couramment une amélioration de la qualité et une réduction des coûts comme résultats de projets SPC, démontrant ainsi que cette méthode peut améliorer les processus de fabrication ainsi que la qualité des produits et services. L'intégration de la SPC dans les circuits de contrôle qualité peut entraîner d'importantes gains d'efficacité et des produits de grande qualité pour les entreprises.

Détection en Temps Réel des Défauts par l'IA

L'importance de l'intelligence artificielle (IA) dans la détection en temps réel des défauts est considérable, car elle améliore grandement le processus d'usinage et permet des interventions rapides. Les solutions d'IA, en particulier celles qui utilisent des algorithmes d'apprentissage automatique, peuvent traiter les données et détecter des défauts tout au long du processus de fabrication. La précision de détection des FV repose principalement sur des données antérieures qui alimentent l'algorithme d'apprentissage automatique ; les modèles deviennent ainsi meilleurs et commettent moins d'erreurs dans la prédiction des nœuds problématiques sur le réseau. De nombreuses entreprises ont mis en œuvre des solutions basées sur l'IA dans leur contrôle qualité (QC) et ont connu une croissance tangible. Par exemple, ces entreprises ont constaté une diminution des taux de défauts et un délai plus court pour résoudre les problèmes potentiels de qualité, ce qui accroît la confiance des clients. L'adoption de l'IA dans les systèmes de contrôle qualité offre un avantage concurrentiel clair en augmentant l'efficacité et la précision des opérations de fabrication.

Conformité à l'ISO 9001 et procédures d'audit

Il est important de comprendre les normes ISO 9001, car elles constituent le fondement des systèmes efficaces de gestion de la qualité utilisés dans les entreprises de précision en usinage CNC. Être conforme à l'ISO 9001 signifie qu'une organisation respecte une norme internationale de qualité, ce qui constitue un facteur déclencheur pour la cohérence de la qualité d'un produit et l'efficacité du processus. Cela est rendu possible grâce à des outils d'audit internes et externes qui servent de base pour garantir le respect des normes et favoriser l'amélioration continue. Les audits internes et externes permettent aux entreprises d'examiner leurs pratiques et d'identifier les domaines à améliorer, ou inversement, de vérifier leur niveau de conformité. Évidemment, des preuves statistiques ont démontré une relation directe entre la certification ISO et l'amélioration de l'efficacité dans le secteur manufacturier, les normes ISO 9001 jouent donc certainement un rôle clé dans l'assurance de l'excellence et de la fiabilité dans le processus de production.

FAQ sur les pièces de précision usinées CNC

Quels sont les principaux facteurs affectant la qualité des pièces de précision usinées CNC ?

Plusieurs facteurs clés influencent la qualité des pièces de précision usinées CNC, notamment les tolérances dimensionnelles, les exigences en matière de finition de surface, l'intégrité des matériaux et l'analyse microstructurale.

Comment le choix du matériau influence-t-il l'usinage CNC ?

Le choix du matériau est crucial car il affecte l'usinabilité, la stabilité thermique, la résistance à l'usure et la conformité aux normes industrielles, tous des éléments qui déterminent la qualité et les performances des composants usinés.

Quels sont les avantages de l'utilisation d'un MMT en usinage CNC ?

Les MMT offrent des mesures de haute précision, minimisent les erreurs humaines pendant les inspections et assurent une meilleure exactitude dans la capture des mesures détaillées des pièces CNC complexes.

Pourquoi la détection en temps réel des défauts est-elle importante en usinage CNC ?

La détection en temps réel des défauts, notamment à l'aide de l'intelligence artificielle, permet d'entreprendre immédiatement des actions correctives, réduisant ainsi le taux de défauts et augmentant la précision et la fiabilité du processus de fabrication.

Quels traitements après usinage sont bénéfiques pour améliorer les performances ?

Des traitements tels que le polissage de précision, les revêtements protecteurs, la trempe de surface et le traitement thermique de relaxation des contraintes améliorent les performances, la sécurité et la durée de vie des pièces usinées CNC.

Table des Matières

- Facteurs clés dans l'évaluation de la qualité de l'usinage CNC

- Sélection des Matériaux pour les Pièces de Précision Usinées

- Techniques Avancées de Mesure pour l'Assurance Qualité

- Traitements Post-Usinage pour une Performance Améliorée

- Mise en œuvre de systèmes de contrôle qualité continus

-

FAQ sur les pièces de précision usinées CNC

- Quels sont les principaux facteurs affectant la qualité des pièces de précision usinées CNC ?

- Comment le choix du matériau influence-t-il l'usinage CNC ?

- Quels sont les avantages de l'utilisation d'un MMT en usinage CNC ?

- Pourquoi la détection en temps réel des défauts est-elle importante en usinage CNC ?

- Quels traitements après usinage sont bénéfiques pour améliorer les performances ?