Comprendre les processus modernes d'usinage CNC et leurs capacités uniques

Usinage CNC a révolutionné l'industrie manufacturière en offrant une précision, une régularité et une efficacité sans précédent dans la création de pièces complexes. À mesure que la technologie progresse, divers procédés d'usinage CNC se sont développés pour répondre à différents besoins de production. Chaque technique apporte ses propres avantages et applications spécifiques, ce qui rend essentiel pour les fabricants et concepteurs de comprendre leurs différences. Ce guide complet explore les différences fondamentales entre le tournage, le fraisage, l'usinage 5 axes et la découpe au fil, afin de vous aider à prendre des décisions éclairées pour vos projets de fabrication.

Usinage CNC par tournage : l'art de la symétrie rotationnelle

Principes fondamentaux des opérations de tournage CNC

Le tournage CNC représente l'un des processus les plus fondamentaux de la fabrication moderne. Dans cette opération, la pièce tourne tandis qu'un outil de coupe enlève du matériau pour créer des pièces cylindriques. Ce procédé excelle dans la production de composants présentant une symétrie de révolution, tels que les arbres, les axes et autres objets cylindriques. L'outil de coupe reste relativement stationnaire tandis que la matière tourne à grande vitesse, permettant un contrôle précis du diamètre et une excellente finition de surface.

Le processus de tournage s'effectue généralement sur un tour doté de deux axes principaux de mouvement – les axes X et Z. Cette configuration permet à l'outil de coupe de se déplacer le long de la longueur de la pièce et vers ou depuis son centre, afin de créer divers profils, filetages et caractéristiques. Les centres modernes de tournage CNC peuvent intégrer des axes supplémentaires ainsi que des équipements d'outillage actif, élargissant ainsi leur polyvalence au-delà de simples formes cylindriques.

Applications et avantages du tournage

Le tournage CNC est largement utilisé dans les industries nécessitant des composants cylindriques précis. Les fabricants automobiles comptent sur le tournage pour produire des pièces moteur, tandis que les entreprises aérospatiales l'utilisent pour créer des parties de turbine. Ce procédé offre une précision exceptionnelle dans le contrôle du diamètre, ce qui le rend idéal pour les pièces devant s'ajuster parfaitement au sein d'assemblages.

L'un des principaux avantages du tournage CNC est sa capacité à maintenir des tolérances strictes tout en produisant rapidement des pièces. L'action de coupe continue permet des taux d'enlèvement de matière plus élevés par rapport à d'autres procédés, particulièrement pour les composants cylindriques. De plus, les centres de tournage modernes peuvent effectuer plusieurs opérations lors d'une seule mise en place, réduisant ainsi le temps de production et améliorant la précision.

Fraisage CNC : Enlèvement de matière polyvalent

Aspects fondamentaux des opérations de fraisage

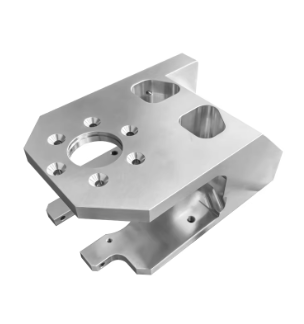

Le fraisage CNC représente un procédé d'usinage polyvalent dans lequel des outils de coupe rotatifs enlèvent du matériau d'une pièce fixe. Contrairement au tournage, le fraisage excelle dans la création de formes géométriques complexes, de surfaces planes et de motifs complexes. Ce processus implique généralement trois axes de mouvement ou plus, permettant à l'outil de coupe de se déplacer dans différentes directions par rapport à la pièce.

Les fraiseuses modernes utilisent des commandes informatiques sophistiquées pour coordonner les mouvements de l'outil, ce qui permet de créer des formes 3D complexes. Le procédé peut traiter une grande variété de matériaux, allant des plastiques mous aux aciers trempés, ce qui le rend inestimable dans divers secteurs de la fabrication.

Capacités avancées de fraisage

Les centres d'usinage CNC actuels intègrent des fonctionnalités avancées telles que des changeurs d'outils automatiques, des systèmes de palpage et des broches à grande vitesse. Ces capacités permettent l'usinage continu de pièces complexes avec une intervention minimale de l'opérateur. La flexibilité du fraisage permet la création d'encoches, de poches, de contours et d'autres formes qui seraient difficiles, voire impossibles, à réaliser par tournage seul.

La possibilité d'effectuer plusieurs opérations dans un même montage réduit le temps de production et améliore la précision. Les fraiseuses modernes peuvent également s'intégrer à des systèmes CAO/FAO, permettant une traduction fluide des conceptions numériques en pièces finies.

usinage CNC 5 axes : flexibilité ultime

Capacités révolutionnaires des systèmes 5 axes

l'usinage CNC 5 axes représente le summum de la technologie d'usinage, offrant une flexibilité sans précédent dans la production de pièces. Ce procédé avancé ajoute deux axes rotatifs aux trois axes linéaires traditionnels, permettant à l'outil de coupe d'aborder la pièce selon pratiquement n'importe quel angle. Cette capacité réduit considérablement le besoin de multiples montages et permet la création de géométries complexes en une seule opération.

Les axes de mouvement supplémentaires permettent un meilleur accès de l'outil aux caractéristiques sous-dépouille et aux contours complexes. Cette accessibilité accrue se traduit par une meilleure finition de surface et une réduction du temps d'usinage pour les pièces complexes. Ce procédé excelle dans la fabrication de composants aérospatiaux, de dispositifs médicaux et d'autres pièces de haute précision aux géométries compliquées.

Applications et avantages de l'usinage 5 axes

Les industries nécessitant des composants complexes avec des tolérances strictes bénéficient particulièrement de l'usinage CNC 5 axes. Le secteur aérospatial utilise cette technologie pour produire des pales de turbine, tandis que les fabricants de dispositifs médicaux créent des implants et des instruments chirurgicaux complexes. La capacité d'usiner des formes complexes en une seule configuration réduit le temps de manipulation et améliore la précision globale.

L'efficacité accrue de l'usinage 5 axes entraîne souvent des délais de production plus courts et une meilleure finition de surface par rapport aux méthodes traditionnelles 3 axes. Bien que l'investissement initial dans un équipement 5 axes soit plus élevé, les capacités améliorées et les temps de réglage réduits peuvent conduire à des économies de coûts significatives dans la production de pièces à haute complexité.

Découpe par EDM fil : Précision par décharge électrique

Comprendre la technologie de l'EDM fil

L'usinage par électroérosion fil (EDM) représente une forme spécialisée d'usinage CNC qui utilise l'énergie électrique pour couper des matériaux conducteurs. Contrairement aux méthodes de coupe traditionnelles, l'EDM fil utilise une électrode sous forme de fil fin qui n'entre jamais en contact physique avec la pièce. Des décharges électriques entre le fil et le matériau créent plutôt un processus d'érosion contrôlé, permettant des coupes précises.

Ce procédé excelle dans la création de formes complexes dans des matériaux trempés, difficiles à usiner par des méthodes conventionnelles. Le diamètre du fil varie généralement entre 0,10 mm et 0,30 mm, permettant des coupes extrêmement précises et des détails fins.

Applications spécialisées de l'EDM fil

L'EDM fil est largement utilisée dans la fabrication d'outillages et de matrices, où la précision et la capacité à couper des matériaux trempés sont essentielles. Ce procédé permet de réaliser des formes complexes avec des tolérances strictes, ce qui le rend idéal pour la production de poinçons, matrices, outils d'extrusion et pièces de précision destinées à diverses industries.

Le caractère sans contact de l'électroérosion fil permet d'éliminer les forces de coupe, ce qui rend possible l'usinage de composants délicats ou à paroi mince sans déformation. Cette caractéristique le rend particulièrement précieux pour la production de dispositifs médicaux, de composants aérospatiaux et d'autres pièces de précision nécessitant une exactitude exceptionnelle.

Questions fréquemment posées sur les procédés d'usinage CNC

Quel procédé d'usinage CNC offre la meilleure finition de surface ?

Chaque procédé d'usinage CNC peut atteindre d'excellentes finitions de surface lorsqu'il est correctement optimisé. Le tournage offre généralement la meilleure finition pour les pièces cylindriques, tandis que le fraisage 5 axes excelle sur les surfaces complexes. L'électroérosion fil peut obtenir des finitions très fines sur des surfaces planes et des découpages, notamment lorsqu'on effectue plusieurs passes de finition.

Comment choisir entre différents procédés d'usinage CNC pour mon projet ?

Le choix dépend de plusieurs facteurs, notamment la géométrie des pièces, le matériau, les exigences en matière de tolérances et le volume de production. Le tournage est idéal pour les pièces cylindriques, le fraisage pour les formes 3D complexes, l'usinage 5 axes pour les pièces nécessitant des approches selon plusieurs angles, et l'électroérosion fil pour les découpes précises dans des matériaux trempés ou des profils complexes.

Quels matériaux peuvent être traités à l'aide de ces méthodes d'usinage CNC ?

La plupart des procédés d'usinage CNC peuvent traiter une grande variété de matériaux. Le tournage et le fraisage fonctionnent bien avec les métaux, les plastiques et les composites. L'usinage 5 axes est particulièrement adapté aux matériaux difficiles à usiner comme le titane et l'Inconel. L'électroérosion fil est limitée aux matériaux conducteurs, mais excelle dans la découpe d'aciers trempés et d'autres métaux résistants.

L'usinage 5 axes est-il toujours meilleur que le fraisage 3 axes ?

Bien que l'usinage 5 axes offre une plus grande flexibilité et des capacités accrues, ce n'est pas toujours le meilleur choix. Les pièces simples peuvent être produites de manière plus économique par fraisage 3 axes. L'usinage 5 axes devient avantageux lorsqu'il s'agit de géométries complexes, de pièces nécessitant plusieurs montages ou lorsqu'une finition de surface supérieure est requise sur des surfaces complexes.

Table des Matières

- Comprendre les processus modernes d'usinage CNC et leurs capacités uniques

- Usinage CNC par tournage : l'art de la symétrie rotationnelle

- Fraisage CNC : Enlèvement de matière polyvalent

- usinage CNC 5 axes : flexibilité ultime

- Découpe par EDM fil : Précision par décharge électrique

- Questions fréquemment posées sur les procédés d'usinage CNC