Comprensione dei Moderni Processi di Lavorazione CNC e delle Loro Capacità Uniche

Fresatura cnc ha rivoluzionato il settore manifatturiero offrendo una precisione, coerenza ed efficienza senza precedenti nella creazione di pezzi complessi. Con l'avanzare della tecnologia, diversi processi di lavorazione CNC si sono evoluti per soddisfare esigenze produttive differenti. Ogni tecnica presenta vantaggi specifici e applicazioni particolari, rendendo fondamentale per produttori e progettisti comprenderne le differenze. Questa guida completa analizza le distinzioni fondamentali tra tornitura, fresatura, lavorazione a 5 assi e taglio a filo, aiutandovi a prendere decisioni informate per i vostri progetti produttivi.

Tornitura CNC: L'arte della simmetria rotazionale

Principi fondamentali delle operazioni di tornitura CNC

La tornitura CNC rappresenta uno dei processi più fondamentali nella produzione moderna. In questa operazione, il pezzo ruota mentre un utensile da taglio rimuove materiale per creare parti cilindriche. Il processo si distingue nella produzione di componenti con simmetria rotazionale, come alberi, perni e altri oggetti cilindrici. L'utensile da taglio rimane relativamente fisso mentre il materiale gira ad alta velocità, consentendo un controllo preciso del diametro e una finitura superficiale superiore.

Il processo di tornitura opera tipicamente su un tornio con due assi principali di movimento - gli assi X e Z. Questa configurazione permette all'utensile di muoversi lungo la lunghezza del pezzo e verso o lontano dal suo centro, creando diversi profili, filettature e caratteristiche. I centri di tornitura CNC moderni possono incorporare assi aggiuntivi e capacità di lavorazione con utensili motorizzati, ampliando la loro versatilità oltre forme semplicemente cilindriche.

Applicazioni e vantaggi della tornitura

La tornitura CNC trova ampio impiego in settori che richiedono componenti cilindrici precisi. I produttori automobilistici fanno affidamento sulla tornitura per la produzione di componenti motore, mentre le aziende aerospaziali la utilizzano per creare parti di turbine. Il processo offre un'elevata precisione nel controllo del diametro, risultando ideale per componenti che devono adattarsi perfettamente negli assemblaggi.

Uno dei principali vantaggi della tornitura CNC è la capacità di mantenere tolleranze strette pur producendo pezzi rapidamente. L'azione di taglio continua consente velocità di rimozione del materiale più elevate rispetto ad altri processi, in particolare per componenti cilindrici. Inoltre, i moderni centri di tornitura possono eseguire più operazioni in un'unica configurazione, riducendo i tempi di produzione e migliorando la precisione.

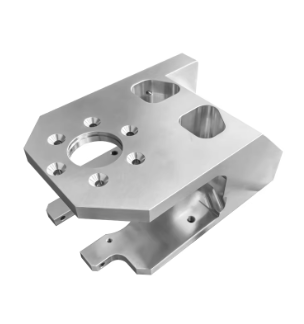

Fresatura CNC: Rimozione del materiale versatile

Aspetti fondamentali delle operazioni di fresatura

La fresatura CNC rappresenta un processo di lavorazione versatile in cui utensili rotanti rimuovono materiale da un pezzo fermo. A differenza del tornio, la fresatura eccelle nella creazione di geometrie complesse, superfici piane e motivi intricati. Il processo coinvolge tipicamente tre o più assi di movimento, consentendo all'utensile di muoversi in diverse direzioni rispetto al pezzo.

Le moderne macchine fresatrici utilizzano controlli informatici sofisticati per coordinare i movimenti dell'utensile, permettendo la creazione di forme 3D complesse. Il processo può lavorare una vasta gamma di materiali, dalle plastiche morbide agli acciai temprati, rendendolo indispensabile in vari settori manifatturieri.

Capacità Avanzate di Fresatura

Gli attuali centri di fresatura CNC incorporano caratteristiche avanzate come cambi automatici di utensili, sistemi di rilevamento e mandrini ad alta velocità. Queste capacità consentono la lavorazione continua di parti complesse con intervento minimo dell'operatore. La flessibilità della fresatura permette la creazione di scanalature, tasche, contorni e altre geometrie che sarebbero difficili o impossibili da ottenere con la sola tornitura.

La possibilità di eseguire più operazioni in un unico posizionamento riduce i tempi di produzione e migliora la precisione. Le moderne macchine per la fresatura possono inoltre integrarsi con sistemi CAD/CAM, consentendo una traduzione senza interruzioni di progetti digitali in parti finite.

machining CNC a 5 Assi: Flessibilità Massima

Capacità Rivoluzionarie dei Sistemi a 5 Assi

la lavorazione CNC a 5 assi rappresenta il massimo della tecnologia di lavorazione, offrendo una flessibilità senza precedenti nella produzione di pezzi. Questo processo avanzato aggiunge due assi rotativi ai tradizionali tre assi lineari, consentendo allo strumento di taglio di avvicinarsi al pezzo da praticamente qualsiasi angolazione. Questa capacità riduce notevolmente la necessità di multipli allestimenti e permette la creazione di geometrie complesse in un'unica operazione.

Gli assi aggiuntivi di movimento consentono un migliore accesso dello strumento a caratteristiche sottosquadra e contorni complessi. Questa maggiore accessibilità si traduce in una migliore finitura superficiale e in un ridotto tempo di lavorazione per pezzi complessi. Il processo si distingue nella produzione di componenti aerospaziali, dispositivi medici e altre parti ad alta precisione con geometrie complicate.

Applicazioni e vantaggi della lavorazione a 5 assi

I settori industriali che richiedono componenti complessi con tolleranze strette traggono particolare beneficio dalla fresatura CNC a 5 assi. Il settore aerospaziale utilizza questa tecnologia per produrre pale di turbine, mentre i produttori di dispositivi medici realizzano impianti e strumenti chirurgici complessi. La capacità di lavorare forme complesse in un unico assetto riduce i tempi di manipolazione e migliora la precisione complessiva.

L'elevata efficienza della lavorazione a 5 assi spesso si traduce in tempi di produzione più brevi e finiture superficiali migliori rispetto ai metodi tradizionali a 3 assi. Sebbene l'investimento iniziale per l'equipaggiamento a 5 assi sia più elevato, le capacità migliorate e i tempi di allestimento ridotti possono portare a significativi risparmi di costo nella produzione di parti ad alta complessità.

Taglio EDM a filo: Precisione attraverso la scarica elettrica

Capire la tecnologia EDM a filo

La lavorazione a filo per scarica elettrica (EDM) rappresenta una forma specializzata di lavorazione CNC che utilizza energia elettrica per tagliare materiali conduttivi. A differenza dei metodi di taglio tradizionali, il filo EDM impiega un elettrodo filiforme che non entra mai in contatto fisico con il pezzo in lavorazione. Al contrario, le scariche elettriche tra il filo e il materiale generano un processo di erosione controllata, ottenendo tagli precisi.

Il processo si distingue nella creazione di forme complesse in materiali induriti, difficilmente lavorabili con metodi convenzionali. Il diametro del filo varia tipicamente da 0,10 a 0,30 mm, consentendo tagli estremamente precisi e dettagli fini.

Applicazioni Specializzate del Filo EDM

Il filo EDM trova ampio impiego nella produzione di utensili e stampi, dove la precisione e la capacità di tagliare materiali induriti sono essenziali. Questo processo permette di realizzare forme complesse con tolleranze strette, risultando ideale per la produzione di punzoni, matrici, stampi per estrusione e componenti di precisione per svariati settori industriali.

La natura senza contatto del taglio a filo elettroerosivo elimina le forze di taglio, consentendo la lavorazione di componenti delicati o con pareti sottili senza deformazioni. Questa caratteristica lo rende particolarmente prezioso per la produzione di dispositivi medici, componenti aerospaziali e altre parti di precisione che richiedono un'accuratezza eccezionale.

Domande frequenti sui processi di lavorazione CNC

Quale processo di lavorazione CNC offre il migliore finitura superficiale?

Ciascun processo di lavorazione CNC può raggiungere eccellenti finiture superficiali quando opportunamente ottimizzato. La tornitura generalmente offre la migliore finitura per parti cilindriche, mentre la fresatura 5 assi si distingue su superfici complesse. Il taglio a filo elettroerosivo può ottenere finiture superficiali molto precise su superfici piane e tagli passanti, specialmente quando si utilizzano più passate di finitura.

Come scelgo tra i diversi processi di lavorazione CNC per il mio progetto?

La scelta dipende da diversi fattori, tra cui la geometria del pezzo, il materiale, i requisiti di tolleranza e il volume di produzione. La tornitura è ideale per parti cilindriche, la fresatura per forme 3D complesse, la lavorazione a 5 assi per parti che richiedono approcci multipli su angolazioni diverse, e l'erosione a filo per tagli precisi su materiali induriti o profili complessi.

Quali materiali possono essere lavorati con questi metodi di fresatura CNC?

La maggior parte dei processi di fresatura CNC può gestire un'ampia gamma di materiali. Tornitura e fresatura funzionano bene con metalli, plastica e compositi. La lavorazione a 5 assi è particolarmente adatta per materiali difficili da lavorare come il titanio e l'Inconel. L'erosione a filo è limitata ai materiali conduttori di elettricità, ma eccelle nel taglio di acciai temprati e altri metalli resistenti.

È sempre meglio utilizzare la lavorazione a 5 assi rispetto alla fresatura a 3 assi?

Sebbene la lavorazione a 5 assi offra maggiore flessibilità e capacità, non è sempre la scelta migliore. Parti semplici possono essere prodotte in modo più economico mediante fresatura a 3 assi. La lavorazione a 5 assi diventa vantaggiosa quando si devono realizzare geometrie complesse, parti che richiedono più montaggi, oppure quando è necessaria una finitura superficiale superiore su superfici complesse.

Indice

- Comprensione dei Moderni Processi di Lavorazione CNC e delle Loro Capacità Uniche

- Tornitura CNC: L'arte della simmetria rotazionale

- Fresatura CNC: Rimozione del materiale versatile

- machining CNC a 5 Assi: Flessibilità Massima

- Taglio EDM a filo: Precisione attraverso la scarica elettrica

-

Domande frequenti sui processi di lavorazione CNC

- Quale processo di lavorazione CNC offre il migliore finitura superficiale?

- Come scelgo tra i diversi processi di lavorazione CNC per il mio progetto?

- Quali materiali possono essere lavorati con questi metodi di fresatura CNC?

- È sempre meglio utilizzare la lavorazione a 5 assi rispetto alla fresatura a 3 assi?