Fatores Chave na Avaliação da Qualidade de Usinagem CNC

Tolerâncias Dimensionais e Consistência Geométrica

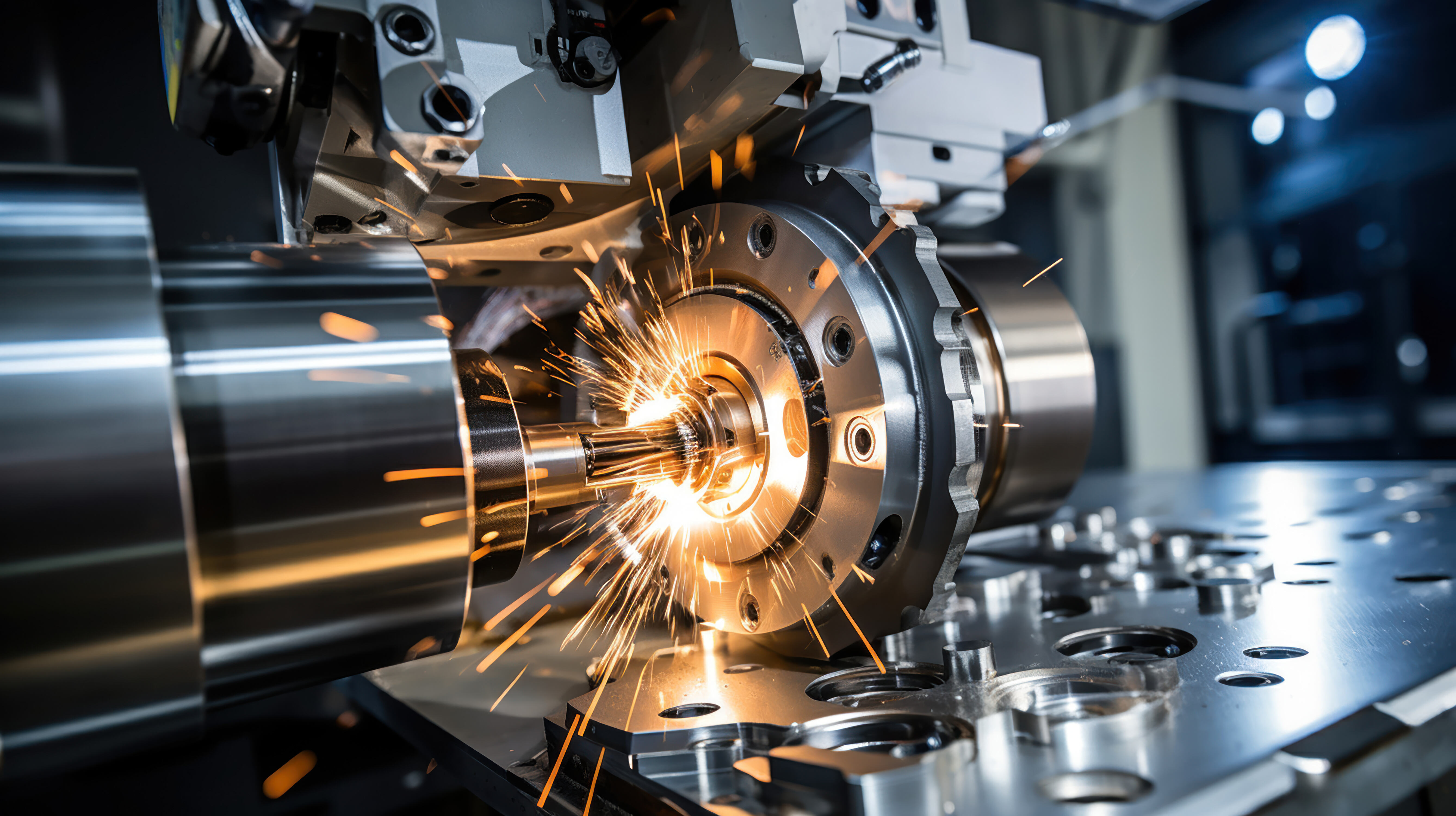

Em Usinagem CNC de peças de precisão , as tolerâncias dimensionais são realmente importantes porque determinam o quão bem a peça acabada funcionará ao ser montada com outras. Conhecer essas tolerâncias, que normalmente estão na faixa de micrômetros, permite-nos ser precisos em cada peça usinada. As peças usinadas CNC são geometricamente consistentes, e isso é verificado com o auxílio de paquímetros e calibradores para garantir que estejam de acordo com o projeto. Essa precisão faz com que as peças se encaixem corretamente. A aplicação de normas industriais como a ISO 2768.5 fornece instruções detalhadas sobre testes e registro dessas tolerâncias para uma produção de alta qualidade.

Requisitos de Acabamento Superficial e Protocolos de Medição

O acabamento superficial é fundamental para as propriedades estéticas, funcionais e de fricção das peças usinadas por CNC. Parâmetros como Ra ou Rz permitem determinar valores ideais para aplicações específicas e, assim, otimizar o desempenho e a aparência do produto. Somos capazes de medir a rugosidade e qualidade superficial utilizando perfilômetros, verificando se atendem às especificações de engenharia. Estudos e especialistas no campo demonstraram que a durabilidade das peças depende criticamente do acabamento superficial adequado. Esse tipo de integridade garante que as peças usinadas sobrevivam a qualquer tipo de desgaste e intempéries, mantendo sua resistência original.

Integridade dos Materiais & Análise Microestrutural

A integridade do material é analisada pela microestrutura do tamanho dos grãos e distribuição das fases, que influenciam nas propriedades mecânicas. Procedimentos, como metalografia e difração de raios X, são úteis para indicar dados confiáveis e insuficientes por meio da detecção de defeitos para avaliação da qualidade. O código contrasta as descobertas e o desempenho com pesquisas que mostram a relação entre a estrutura de grãos da peça e as características de desempenho, como resistência à tração e à fadiga – estas últimas afetando a robustez/durabilidade e confiabilidade das peças usinadas por CNC. Este tipo de teste, frequentemente chamado de teste de vazamento de ar, garante que os produtos atendam aos altos níveis de qualidade antes de serem lançados no mercado.

Seleção de Materiais para Componentes Usinados com Precisão

Compatibilidade com Processos de Usinagem

Escolher o material apropriado para usinagem CNC é fundamental, pois isso afeta diretamente a usabilidade e a qualidade das peças produzidas. Materiais mais fáceis de usinar, como o alumínio, tendem a ser processados mais rapidamente e com menor custo do que ligas mais duras (por exemplo, titânio ou Inconel), que podem exigir ferramentas de corte mais caras. Ao decidir sobre os materiais, levo em consideração a resistência, o peso e o custo do material. Por exemplo, o aço inoxidável pode ter boa resistência e resistência à corrosão, mas pode ser mais pesado e mais caro do que polímeros. Além disso, os materiais amplamente utilizados nas Peças de Precisão Usinadas CNC incluem os seguintes: aço inoxidável, titânio, diferentes tipos de polímeros, etc., mas além de suas propriedades físicas e químicas, a usinagem é Q2: Quais tipos de material sua empresa consegue fornecer? A: Temos fornecedores com os quais mantemos cooperação de longo prazo para a aquisição de aço inoxidável, titânio e alguns materiais especiais, caso necessário pelo cliente. Eles foram selecionados para que um equilíbrio entre esses fatores possa ser alcançado, atendendo assim projetos individuais.

Estabilidade Térmica e Resistência ao Desgaste

A estabilidade térmica de um material desempenha um papel fundamental no seu desempenho durante a usinagem. Artigos que sofrem alterações dimensionais em altas temperaturas fazem com que a ferramenta perca precisão e eficiência. Em particular, o uso de materiais com alta estabilidade térmica, como o aço endurecido, garante que a precisão seja mantida mesmo durante operações severas de usinagem. A resistência ao desgaste também é importante, pois pode afetar a vida útil da ferramenta e do componente, sendo esta uma das razões pelas quais materiais como o carboneto são utilizados em ferramentas de corte. O padrão da indústria demonstra que escolher materiais com alta dureza e resistência ao desgaste é uma boa escolha para aplicações industriais que exigem um acabamento muito fino e excelentes propriedades de polimento. Este raciocínio assegura a longa vida útil e a durabilidade das peças que produzo.

Normas de Materiais Específicas para a Indústria

Ao escolher materiais para Peças de Precisão usinadas em CNC, é muito importante considerar também as necessidades da indústria e regulatórias. Na aviação, aplicam-se diretamente os padrões ASTM; na indústria automotiva, o padrão é ISO/TS 16949. O cumprimento desses padrões é fundamental para a segurança e desempenho, visando reduzir a taxa de falhas. Os números mostram que as consequências do não cumprimento podem ser de milhões de libras em danos à reputação da marca e multas, por isso é importante incluí-lo na seleção dos materiais. Após a usinagem dos materiais, deve ser realizado um rigoroso processo de garantia e certificação da qualidade para assegurar que os materiais atendam às especificações. Desta forma, você pode ter 100% de certeza de que correspondem às especificações exigidas para sua roda e podem ser usados sem preocupações. O resultado é tranquilidade e a garantia de um ajuste perfeito e do melhor desempenho.

Técnicas Avançadas de Medição para Garantia da Qualidade

Aplicações de CMM (Coordinate Measuring Machine)

Os MCMs são fundamentais para a medição com alta precisão de geometrias complexas em Peças de Precisão usinadas por CNC, reduzindo significativamente os erros humanos no processo de inspeção. As medições detalhadas de componentes complexos resultam em maior precisão. Diferentes tipos de MCMs, incluindo MCMs de ponte, MCMs cantilever, MCMs de braço horizontal, atendem às diversas exigências das indústrias e layouts produtivos. Como exemplo, o tipo de ponte é normalmente utilizado em ambientes de produção em massa, pois este tipo é estável. Estudos de caso demonstraram que a implementação de técnicas de MCM permitiu uma melhoria na eficiência e redução de erros, confirmando sua importância para a melhoria da qualidade de produção e para uma manufatura pronta para uso.

Comparadores Ópticos & Sistemas de Varredura a Laser

Os comparadores ópticos são instrumentos fundamentais, que atendem a rigorosos padrões de qualidade para avaliação precisa de perfis bidimensionais. Esta técnica é muito eficaz para verificar as dimensões de peças usinadas em relação aos requisitos de projeto. Em contraste, um sistema de varredura a laser oferece funcionalidades mais sofisticadas, incluindo captura precisa e rápida de medidas tridimensionais. O controle de qualidade é significativamente aprimorado com a incorporação dessas tecnologias. Fontes da indústria observam que, apesar do custo inicial mais elevado, os sistemas de varredura a laser podem ser mais precisos, possuir tempos de ciclo mais rápidos e, no geral, uma escolha mais adequada a longo prazo considerando os benefícios de custo, em comparação com o uso de comparadores ópticos em determinadas circunstâncias.

Monitoramento em Processo com Sensores IoT

A utilização de sensores IoT em Peças de Precisão para Usinagem CNC também permite o monitoramento da temperatura, vibração e taxas de avanço, possibilitando ajustes em tempo real no processo. Essa constante alimentação de dados também é útil para manutenção preventiva, podendo reduzir drasticamente o tempo de inatividade e prolongar a vida útil das ferramentas. Na prática, fabricantes têm aplicado soluções IoT com grande sucesso, obtendo como resultado uma melhoria no controle de qualidade, o que comprova o valor dessas tecnologias para a usinagem CNC manter altos padrões. Por meio do uso de sensores IoT, as empresas podem aprimorar suas operações para produzir produtos de alta qualidade de forma mais consistente, resultando em maior eficiência operacional.

Tratamentos Pós-Usinagem para Desempenho Aprimorado

Métodos de Polimento e Remoção de Rebarbas de Precisão

Um bom acabamento superficial e a remoção de rebarbas são uma etapa importante após a usinagem, melhorando efetivamente a capacidade de carga e a segurança no uso de peças usinadas por CNC. Para melhorar a qualidade superficial da peça e utilizar menores quantidades de material, as empresas utilizam máquinas de acabamento em massa para preparar as peças de maneira uniforme, permitindo que o processo de acabamento atue plenamente, tudo com superior qualidade superficial e alta precisão dimensional – para mais detalhes, consulte nosso Glossário. Ao mesmo tempo, a remoção de rebarbas elimina as arestas afiadas e rebarbas, minimizando a chance de falhas mecânicas e melhorando a segurança do usuário. Por exemplo, dados do setor mostram que quando operações adequadas de desbaste e polimento são realizadas, há uma redução significativa no número de reclamações dos clientes e produtos devolvidos, reforçando ainda mais a importância desses procedimentos no controle de qualidade.

Revestimentos Protetores & Endurecimento Superficial

Revestimentos protetores e tratamentos de endurecimento superficial também contribuem para a durabilidade e versatilidade das peças usinadas por CNC. Como é bem conhecido na arte, revestimentos como anodização e pintura eletrostática são amplamente reconhecidos por melhorar a resistência à corrosão e, portanto, são indispensáveis para projetar uma vida útil mais longa para os produtos utilizados em condições severas. Os tratamentos de endurecimento superficial (têmpera superficial, nitretação) aumentam a resistência ao desgaste, elevando consideravelmente a vida útil dos componentes. Evidências de estudos mostram claramente que as peças recebem melhorias significativas na vida útil com esses tipos de tratamentos superficiais, destacando a importância desses métodos para manter a integridade estrutural e a funcionalidade dos produtos usinados em um alto padrão.

Processos de Tratamento Térmico de Alívio de Tensões

Após o corte, o tratamento térmico de alívio de tensões é uma etapa necessária para remover as tensões internas geradas durante a usinagem, resultando em maior estabilidade dimensional das peças. Processos como recozimento e têmpera são importantes para modificar propriedades mecânicas e melhorar o desempenho. TRATAMENTOS TÉRMICOS são utilizados para alívio de tensões, estabilidade em aplicações de precisão, especialmente quando a INTEGRIDADE DA PEÇA é um fator relevante. Especialistas da indústria reforçam a importância desses tratamentos térmicos para o desempenho em aplicações críticas, argumentando que esses métodos proporcionam integridade estrutural e precisão dimensional necessárias em ambientes exigentes.

Implementação de Sistemas Contínuos de Controle de Qualidade

Implementação do Controle Estatístico do Processo (CEP)

O Controle Estatístico de Processo (SPC) é essencial para regular a consistência do processo ao longo de períodos prolongados com análise contínua de dados, o que permite a otimização proativa das operações e a redução das margens de controle. O SPC baseia-se em métodos estatísticos para monitorar e controlar um processo e seus produtos finais. Existem várias etapas importantes na implementação de um programa SPC. Os primeiros KPIs são aqueles relevantes para o processo de fabricação e devem ser definidos. Em seguida, gráficos de controle são configurados para traçar flutuações e padrões ao longo do tempo, possibilitando a identificação precoce de possíveis problemas. Fabricantes têm relatado melhoria na qualidade e redução de custos como resultados de projetos SPC, demonstrando que o método pode melhorar os processos de fabricação e elevar a qualidade dos produtos e serviços. A consolidação do SPC nos circuitos de controle de qualidade pode levar a grandes eficiências e à produção de itens de alta qualidade para as empresas.

Detecção de Defeitos em Tempo Real Utilizando IA

A importância da IA na detecção de defeitos em tempo real é imensa, pois melhora significativamente o processo de usinagem, permitindo correções rápidas. Soluções de IA, especialmente aquelas que utilizam algoritmos de aprendizado de máquina, conseguem processar os dados e detectar defeitos ao longo de todo o processo de fabricação. A precisão na detecção de FV depende principalmente de dados anteriores que alimentam o algoritmo de aprendizado de máquina; os modelos tornam-se cada vez melhores e cometem menos erros ao prever nós problemáticos na rede. Muitas empresas já implementaram soluções baseadas em IA em seus processos de controle de qualidade e obtiveram crescimento tangível. Por exemplo, relatou-se que as empresas reduziram as taxas de defeitos e aceleraram a resolução de possíveis problemas de qualidade, resultando no aumento da confiança dos clientes. Adotar a aplicação de IA nos sistemas de controle de qualidade oferece uma vantagem competitiva clara, aumentando a eficiência e a precisão das operações de fabricação.

Conformidade e Procedimentos de Auditoria ISO 9001

É importante ter conhecimento sobre as normas ISO 9001, pois elas são a base de sistemas eficazes de gestão da qualidade utilizados em empresas que produzem peças de precisão por usinagem CNC. Isso se deve ao fato de que estar em conformidade com a ISO 9001 significa que uma organização está seguindo um padrão internacional de qualidade, o que é um catalisador para a consistência na qualidade do produto e eficiência nos processos. Isso é possível graças a ferramentas de auditoria interna e externa, que servem como base para garantir que a conformidade seja mantida e também atuam como facilitadores para a melhoria contínua. As auditorias internas e externas permitem que as empresas analisem suas práticas e identifiquem áreas que necessitam melhorias ou, por outro lado, avaliem seu nível de conformidade. Obviamente, evidências estatísticas já demonstraram uma relação direta entre a certificação ISO e a melhoria da eficiência no setor de manufatura, portanto, os padrões ISO 9001 desempenham definitivamente um papel fundamental na garantia de excelência e confiabilidade na produção.

Perguntas Frequentes sobre Peças de Precisão Usinadas CNC

Quais são os principais fatores que afetam a qualidade das Peças de Precisão Usinadas CNC?

Vários fatores-chave influenciam na qualidade das Peças de Precisão Usinadas CNC, incluindo tolerâncias dimensionais, requisitos de acabamento superficial, integridade do material e análise microestrutural.

Como a seleção do material impacta a usinagem CNC?

A seleção do material é crucial, pois afeta a usabilidade, estabilidade térmica, resistência ao desgaste e conformidade com padrões industriais, todos os quais determinam a qualidade e o desempenho dos componentes usinados.

Quais são os benefícios do uso de CMM na usinagem CNC?

As CMMs fornecem medições de alta precisão, minimizam erros humanos durante inspeções e oferecem maior precisão ao capturar medidas detalhadas de peças CNC complexas.

Por que a detecção em tempo real de defeitos é importante na usinagem CNC?

A detecção em tempo real de defeitos, especialmente com IA, permite ações corretivas imediatas, reduzindo assim as taxas de defeitos e aumentando a precisão e a confiabilidade do processo de fabricação.

Quais tratamentos pós-usinagem são benéficos para melhorar o desempenho?

Tratamentos como polimento de precisão, revestimentos protetores, endurecimento superficial e tratamento térmico de alívio de tensões melhoram o desempenho, a segurança e a durabilidade das peças usinadas por CNC.

Sumário

- Fatores Chave na Avaliação da Qualidade de Usinagem CNC

- Seleção de Materiais para Componentes Usinados com Precisão

- Técnicas Avançadas de Medição para Garantia da Qualidade

- Tratamentos Pós-Usinagem para Desempenho Aprimorado

- Implementação de Sistemas Contínuos de Controle de Qualidade

-

Perguntas Frequentes sobre Peças de Precisão Usinadas CNC

- Quais são os principais fatores que afetam a qualidade das Peças de Precisão Usinadas CNC?

- Como a seleção do material impacta a usinagem CNC?

- Quais são os benefícios do uso de CMM na usinagem CNC?

- Por que a detecção em tempo real de defeitos é importante na usinagem CNC?

- Quais tratamentos pós-usinagem são benéficos para melhorar o desempenho?