Compreendendo os Processos Modernos de Usinagem CNC e Suas Capacidades Únicas

Usinagem CNC revolucionou a indústria de manufatura ao oferecer precisão, consistência e eficiência sem precedentes na criação de peças complexas. À medida que a tecnologia avança, diversos processos de usinagem CNC evoluíram para atender diferentes necessidades de produção. Cada técnica traz suas próprias vantagens e aplicações específicas, tornando essencial que fabricantes e projetistas compreendam suas diferenças. Este guia abrangente explora as distinções fundamentais entre torneamento, fresagem, usinagem de 5 eixos e corte a fio, ajudando você a tomar decisões informadas para seus projetos de manufatura.

Torneamento CNC: A Arte da Simetria Rotacional

Princípios Básicos das Operações de Torno CNC

A usinagem CNC por torneamento representa um dos processos mais fundamentais na fabricação moderna. Nesta operação, a peça gira enquanto uma ferramenta de corte remove material para criar peças cilíndricas. O processo destaca-se na produção de componentes com simetria rotacional, como eixos, pinos e outros objetos cilíndricos. A ferramenta de corte permanece relativamente estacionária enquanto o material gira em altas velocidades, permitindo um controle preciso do diâmetro e excelente acabamento superficial.

O processo de torneamento normalmente opera em um torno com dois eixos principais de movimento – os eixos X e Z. Essa configuração permite que a ferramenta de corte se mova ao longo do comprimento da peça e em direção ao centro ou afastando-se dele, criando diversos perfis, roscas e características. Os centros de torneamento CNC modernos podem incorporar eixos adicionais e recursos de ferramentas motorizadas, ampliando sua versatilidade além de formas cilíndricas simples.

Aplicações e Vantagens do Torno

A usinagem CNC tem ampla aplicação em indústrias que exigem componentes cilíndricos precisos. Fabricantes automotivos dependem da torneamento para produzir componentes de motor, enquanto empresas aeroespaciais o utilizam para criar peças de turbinas. O processo oferece precisão excepcional no controle de diâmetro, tornando-o ideal para peças que precisam se encaixar com exatidão em conjuntos.

Uma das principais vantagens do torneamento CNC é sua capacidade de manter tolerâncias rigorosas ao produzir peças rapidamente. A ação contínua de corte resulta em taxas mais altas de remoção de material comparadas a outros processos, especialmente para componentes cilíndricos. Além disso, centros de torneamento modernos podem realizar múltiplas operações em uma única configuração, reduzindo o tempo de produção e melhorando a precisão.

Fresagem CNC: Remoção de Material Versátil

Aspectos Fundamentais das Operações de Fresagem

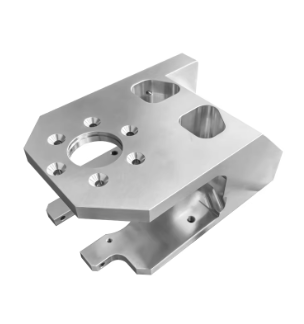

A fresagem CNC representa um processo versátil de usinagem no qual ferramentas de corte rotativas removem material de uma peça estacionária. Diferentemente da torneação, a fresagem destaca-se na criação de características geométricas complexas, superfícies planas e padrões intrincados. O processo envolve tipicamente três ou mais eixos de movimento, permitindo que a ferramenta de corte se mova em várias direções em relação à peça.

As fresadoras modernas utilizam controles computadorizados sofisticados para coordenar os movimentos da ferramenta, possibilitando a criação de formas 3D complexas. O processo pode trabalhar com uma ampla gama de materiais, desde plásticos macios até aços endurecidos, tornando-o indispensável em diversos setores da manufatura.

Capacidades Avançadas de Fresagem

Os centros de fresagem CNC atuais incorporam recursos avançados, como trocadores automáticos de ferramentas, sistemas de medição e fusos de alta velocidade. Essas capacidades permitem a usinagem contínua de peças complexas com mínima intervenção do operador. A flexibilidade da fresagem possibilita a criação de rasgos, cavidades, contornos e outras características que seriam difíceis ou impossíveis de obter apenas com torneamento.

A capacidade de realizar múltiplas operações em uma única configuração reduz o tempo de produção e melhora a precisão. As máquinas de fresagem modernas também podem se integrar a sistemas CAD/CAM, permitindo a conversão perfeita de projetos digitais em peças acabadas.

usinagem CNC 5 Eixos: Flexibilidade Máxima

Capacidades Revolucionárias dos Sistemas 5 Eixos

a usinagem CNC de 5 eixos representa o auge da tecnologia de usinagem, oferecendo flexibilidade sem precedentes na produção de peças. Esse processo avançado adiciona dois eixos rotativos aos três eixos lineares tradicionais, permitindo que a ferramenta de corte se aproxime da peça de trabalho praticamente a partir de qualquer ângulo. Essa capacidade reduz drasticamente a necessidade de múltiplas configurações e permite a criação de geometrias complexas em uma única operação.

Os eixos adicionais de movimento permitem um melhor acesso da ferramenta a recursos subcutâneos e contornos complexos. Essa acessibilidade aprimorada resulta em um acabamento superficial melhorado e tempo de usinagem reduzido para peças complexas. O processo destaca-se na produção de componentes aeroespaciais, dispositivos médicos e outras peças de alta precisão com geometrias complicadas.

Aplicações e Benefícios da Usinagem de 5 Eixos

Indústrias que exigem componentes complexos com tolerâncias rigorosas se beneficiam particularmente da usinagem CNC de 5 eixos. O setor aeroespacial utiliza esta tecnologia para produzir pás de turbinas, enquanto fabricantes de dispositivos médicos criam implantes intrincados e instrumentos cirúrgicos. A capacidade de usinar formas complexas em uma única configuração reduz o tempo de manipulação e melhora a precisão geral.

A eficiência aumentada da usinagem de 5 eixos resulta frequentemente em tempos de produção mais curtos e acabamentos superficiais melhores em comparação com os métodos tradicionais de 3 eixos. Embora o investimento inicial em equipamentos de 5 eixos seja maior, as capacidades aprimoradas e os tempos reduzidos de configuração podem levar a economias significativas de custos na produção de peças de alta complexidade.

Corte por EDM a Fio: Precisão por Descarga Elétrica

Entendendo a Tecnologia de EDM a Fio

A eletroerosão a fio (EDM) representa uma forma especializada de usinagem CNC que utiliza energia elétrica para cortar materiais condutivos. Diferentemente dos métodos tradicionais de corte, a eletroerosão a fio emprega um eletrodo em forma de fio fino que nunca entra em contato físico com a peça. Em vez disso, descargas elétricas entre o fio e o material criam um processo de erosão controlada, resultando em cortes precisos.

O processo destaca-se na criação de formas complexas em materiais endurecidos, que seriam difíceis de usinar por métodos convencionais. O diâmetro do fio normalmente varia entre 0,004 e 0,012 polegadas, permitindo cortes extremamente precisos e detalhes finos.

Aplicações Especializadas da Eletroerosão a Fio

A eletroerosão a fio é amplamente utilizada na fabricação de ferramentas e matrizes, onde a precisão e a capacidade de cortar materiais endurecidos são essenciais. O processo pode criar formas complexas com tolerâncias rigorosas, tornando-o ideal para a produção de componentes de punção e matriz, matrizes de extrusão e peças de precisão para diversas indústrias.

A natureza sem contato do corte por eletroerosão a fio elimina as forças de corte, permitindo a usinagem de componentes delicados ou com paredes finas sem distorção. Essa característica torna o processo particularmente valioso para a produção de dispositivos médicos, componentes aeroespaciais e outras peças de precisão que exigem alta exatidão.

Perguntas Frequentes Sobre Processos de Usinagem CNC

Qual processo de usinagem CNC oferece o melhor acabamento superficial?

Cada processo de usinagem CNC pode alcançar excelentes acabamentos superficiais quando adequadamente otimizado. A torneação normalmente proporciona o melhor acabamento para peças cilíndricas, enquanto a fresagem 5 eixos se destaca em superfícies complexas. A eletroerosão a fio pode atingir acabamentos superficiais muito finos em superfícies planas e cortes passantes, especialmente quando são utilizadas múltiplas passes de acabamento.

Como escolher entre os diferentes processos de usinagem CNC para o meu projeto?

A escolha depende de vários fatores, incluindo geometria da peça, material, requisitos de tolerância e volume de produção. A tornearia é ideal para peças cilíndricas, a fresagem para formas 3D complexas, a usinagem 5 eixos para peças que exigem abordagens em múltiplos ângulos, e a eletroerosão a fio para cortes precisos em materiais endurecidos ou perfis complexos.

Quais materiais podem ser processados usando esses métodos de usinagem CNC?

A maioria dos processos de usinagem CNC pode lidar com uma ampla gama de materiais. Tornearia e fresagem funcionam bem com metais, plásticos e compósitos. A usinagem 5 eixos é particularmente adequada para materiais de difícil usinagem, como titânio e Inconel. A eletroerosão a fio é limitada a materiais eletricamente condutivos, mas destaca-se no corte de aços endurecidos e outros metais resistentes.

A usinagem 5 eixos é sempre melhor do que a fresagem 3 eixos?

Embora a usinagem de 5 eixos ofereça maior flexibilidade e capacidade, nem sempre é a melhor escolha. Peças simples podem ser produzidas de forma mais econômica utilizando fresamento de 3 eixos. A usinagem de 5 eixos torna-se vantajosa ao lidar com geometrias complexas, peças que exigem múltiplas configurações ou quando é necessário um acabamento superficial superior em superfícies complexas.

Sumário

- Compreendendo os Processos Modernos de Usinagem CNC e Suas Capacidades Únicas

- Torneamento CNC: A Arte da Simetria Rotacional

- Fresagem CNC: Remoção de Material Versátil

- usinagem CNC 5 Eixos: Flexibilidade Máxima

- Corte por EDM a Fio: Precisão por Descarga Elétrica

- Perguntas Frequentes Sobre Processos de Usinagem CNC