Понимание современных процессов обработки на станках с ЧПУ и их уникальных возможностей

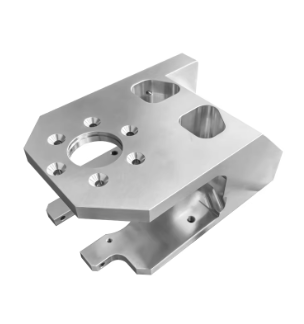

Обработка CNC изменила производственную отрасль, обеспечив беспрецедентную точность, стабильность и эффективность при создании сложных деталей. По мере развития технологий различные процессы обработки на станках с ЧПУ совершенствовались, чтобы удовлетворять разнообразные производственные потребности. Каждая техника имеет свои преимущества и конкретные области применения, что делает крайне важным понимание различий между ними для производителей и проектировщиков. Это подробное руководство рассматривает основные различия между токарной, фрезерной обработкой, 5-осевой обработкой и проволочной резкой, помогая вам принимать обоснованные решения для ваших производственных проектов.

Токарная обработка с ЧПУ: искусство осевой симметрии

Основные принципы токарных операций с ЧПУ

Токарная обработка с ЧПУ представляет собой один из наиболее фундаментальных процессов в современном производстве. В ходе этой операции заготовка вращается, а режущий инструмент удаляет материал для создания цилиндрических деталей. Процесс особенно эффективен при изготовлении компонентов с осевой симметрией, таких как валы, штифты и другие цилиндрические объекты. Режущий инструмент остаётся относительно неподвижным, в то время как материал вращается на высокой скорости, что обеспечивает точный контроль диаметра и высокое качество поверхности.

Токарный процесс обычно выполняется на токарном станке с двумя основными осями движения — осями X и Z. Такая конфигурация позволяет режущему инструменту перемещаться вдоль длины заготовки и к её центру или от него, создавая различные профили, резьбы и элементы. Современные токарные центры с ЧПУ могут иметь дополнительные оси и функции подвижного инструмента, расширяя их универсальность за пределы простых цилиндрических форм.

Применение и преимущества токарной обработки

Токарная обработка с ЧПУ широко используется в отраслях, где требуются точные цилиндрические детали. Производители автомобилей применяют токарную обработку для изготовления компонентов двигателей, тогда как аэрокосмические компании используют её для создания деталей турбин. Данный процесс обеспечивает исключительную точность контроля диаметра, что делает его идеальным для деталей, которые должны точно входить в сборочные узлы.

Одним из основных преимуществ токарной обработки с ЧПУ является способность соблюдать жёсткие допуски при высокой скорости производства деталей. Непрерывное резание обеспечивает более высокую скорость удаления материала по сравнению с другими процессами, особенно при обработке цилиндрических деталей. Кроме того, современные токарные центры могут выполнять несколько операций за одну установку, сокращая время производства и повышая точность.

Фрезерование с ЧПУ: универсальное удаление материала

Основные аспекты фрезерных операций

Фрезерная обработка с ЧПУ представляет собой универсальный технологический процесс, при котором вращающиеся режущие инструменты удаляют материал с неподвижной заготовки. В отличие от токарной обработки, фрезерование отлично подходит для создания сложных геометрических форм, плоских поверхностей и детализированных узоров. Процесс обычно включает движение по трем или более осям, что позволяет режущему инструменту перемещаться в различных направлениях относительно заготовки.

Современные фрезерные станки используют сложные компьютерные системы управления для координации движения инструмента, что позволяет создавать сложные трехмерные формы. Процесс может обрабатывать широкий спектр материалов — от мягких пластиков до закаленных сталей, что делает его незаменимым в различных отраслях производства.

Передовые возможности фрезерной обработки

Современные фрезерные центры с ЧПУ оснащены передовыми функциями, такими как автоматическая смена инструмента, измерительные системы и высокоскоростные шпиндели. Эти возможности позволяют непрерывно обрабатывать сложные детали с минимальным вмешательством оператора. Гибкость фрезерования обеспечивает создание пазов, выемок, контуров и других элементов, которые было бы трудно или невозможно выполнить одним только точением.

Возможность выполнять несколько операций за одну установку снижает время производства и повышает точность. Современные фрезерные станки также могут интегрироваться с системами CAD/CAM, обеспечивая бесшовное преобразование цифровых проектов в готовые детали.

5-осевая обработка с ЧПУ: максимальная гибкость

Революционные возможности 5-осевых систем

5-осевая CNC-обработка представляет собой высшую точку развития технологий механической обработки, обеспечивая беспрецедентную гибкость в производстве деталей. Этот передовой процесс добавляет две вращательные оси к традиционным трём линейным осям, позволяя режущему инструменту подходить к заготовке практически под любым углом. Эта возможность значительно снижает необходимость в многочисленных установках и позволяет изготавливать сложные геометрические формы за одну операцию.

Дополнительные оси движения обеспечивают лучший доступ инструмента к поднутрениям и сложным контурам. Такой улучшенный доступ приводит к повышению качества поверхности и сокращению времени обработки сложных деталей. Процесс отлично подходит для производства аэрокосмических компонентов, медицинских устройств и других высокоточных деталей со сложной геометрией.

Применение и преимущества 5-осевой обработки

Промышленность, требующая сложных компонентов с узкими допустимыми значениями, особенно выигрывает от 5-осевой станковой обработки с помощью ЧПУ. В аэрокосмическом секторе эту технологию используют для производства лопастей турбин, а производители медицинских изделий создают сложные имплантаты и хирургические инструменты. Возможность обработки сложных форм в одной установке сокращает время обработки и повышает общую точность.

Повышенная эффективность 5-осевой обработки часто приводит к сокращению времени производства и лучшей отделке поверхности по сравнению с традиционными 3-осевыми методами. Хотя первоначальные инвестиции в оборудование с пятиосной системой выше, улучшенные возможности и сокращенное время установки могут привести к значительной экономии затрат на производство деталей высокой сложности.

Резание проволокой с помощью ЭДМ: точность через электрический разряд

Понимание технологии Wire EDM

Электроэрозионная обработка проволокой (EDM) представляет собой специализированный вид обработки на станках с ЧПУ, при котором для резки токопроводящих материалов используется электрическая энергия. В отличие от традиционных методов резки, EDM-обработка проволокой использует тонкий проволочный электрод, который никогда не соприкасается физически с заготовкой. Вместо этого электрические разряды между проволокой и материалом создают контролируемый процесс эрозии, в результате чего получаются точные пропилы.

Этот процесс отлично подходит для создания сложных форм в закалённых материалах, которые трудно обрабатывать обычными методами. Диаметр проволоки обычно составляет от 0,004 до 0,012 дюймов, что позволяет выполнять чрезвычайно точные резы и изготавливать мелкие детали.

Специализированные применения электроэрозионной обработки проволокой

Электроэрозионная обработка проволокой широко применяется при производстве инструментов и штампов, где важны высокая точность и возможность резки закалённых материалов. Процесс позволяет изготавливать сложные формы с жёсткими допусками, что делает его идеальным для производства штампов и матриц, пресс-форм и прецизионных деталей для различных отраслей промышленности.

Бесконтактный характер электроэрозионной обработки проволокой устраняет силы резания, что позволяет обрабатывать тонкостенные или хрупкие детали без деформации. Это делает метод особенно ценным для производства медицинских устройств, аэрокосмических компонентов и других прецизионных деталей, требующих исключительной точности.

Часто задаваемые вопросы о процессах фрезерной обработки с ЧПУ

Какой процесс фрезерной обработки с ЧПУ обеспечивает наилучшую отделку поверхности?

Каждый процесс фрезерной обработки с ЧПУ может обеспечить отличную отделку поверхности при правильной оптимизации. Токарная обработка, как правило, обеспечивает наилучшую отделку для цилиндрических деталей, тогда как 5-осевое фрезерование превосходно справляется со сложными поверхностями. Электроэрозионная обработка проволокой может достигать очень высокой чистоты поверхности на плоских участках и при сквозных резах, особенно при использовании нескольких финишных проходов.

Как выбрать между различными процессами фрезерной обработки с ЧПУ для моего проекта?

Выбор зависит от нескольких факторов, включая геометрию детали, материал, требования к допускам и объем производства. Токарная обработка идеально подходит для цилиндрических деталей, фрезерная — для сложных 3D-форм, обработка на 5-осевых станках — для деталей, требующих подхода под несколькими углами, а электроэрозионная резка проволокой — для точных разрезов в закаленных материалах или сложных профилях.

Какие материалы можно обрабатывать с помощью этих методов CNC-механической обработки?

Большинство процессов CNC-обработки могут работать с широким спектром материалов. Токарная и фрезерная обработка хорошо подходят для металлов, пластиков и композитов. 5-осевая обработка особенно подходит для труднообрабатываемых материалов, таких как титан и инконель. Электроэрозионная резка проволокой ограничена электропроводными материалами, но отлично справляется с резкой закалённых сталей и других прочных металлов.

Всегда ли 5-осевая обработка лучше, чем 3-осевое фрезерование?

Хотя 5-осевая обработка обеспечивает большую гибкость и возможности, она не всегда является лучшим выбором. Простые детали могут быть более экономично произведены с использованием 3-осевого фрезерования. 5-осевая обработка становится выгодной при работе со сложными геометрическими формами, деталями, требующими нескольких установок, или когда требуется высокое качество поверхности на сложных поверхностях.

Содержание

- Понимание современных процессов обработки на станках с ЧПУ и их уникальных возможностей

- Токарная обработка с ЧПУ: искусство осевой симметрии

- Фрезерование с ЧПУ: универсальное удаление материала

- 5-осевая обработка с ЧПУ: максимальная гибкость

- Резание проволокой с помощью ЭДМ: точность через электрический разряд

-

Часто задаваемые вопросы о процессах фрезерной обработки с ЧПУ

- Какой процесс фрезерной обработки с ЧПУ обеспечивает наилучшую отделку поверхности?

- Как выбрать между различными процессами фрезерной обработки с ЧПУ для моего проекта?

- Какие материалы можно обрабатывать с помощью этих методов CNC-механической обработки?

- Всегда ли 5-осевая обработка лучше, чем 3-осевое фрезерование?