hersteller von gefertigten Metallteilen

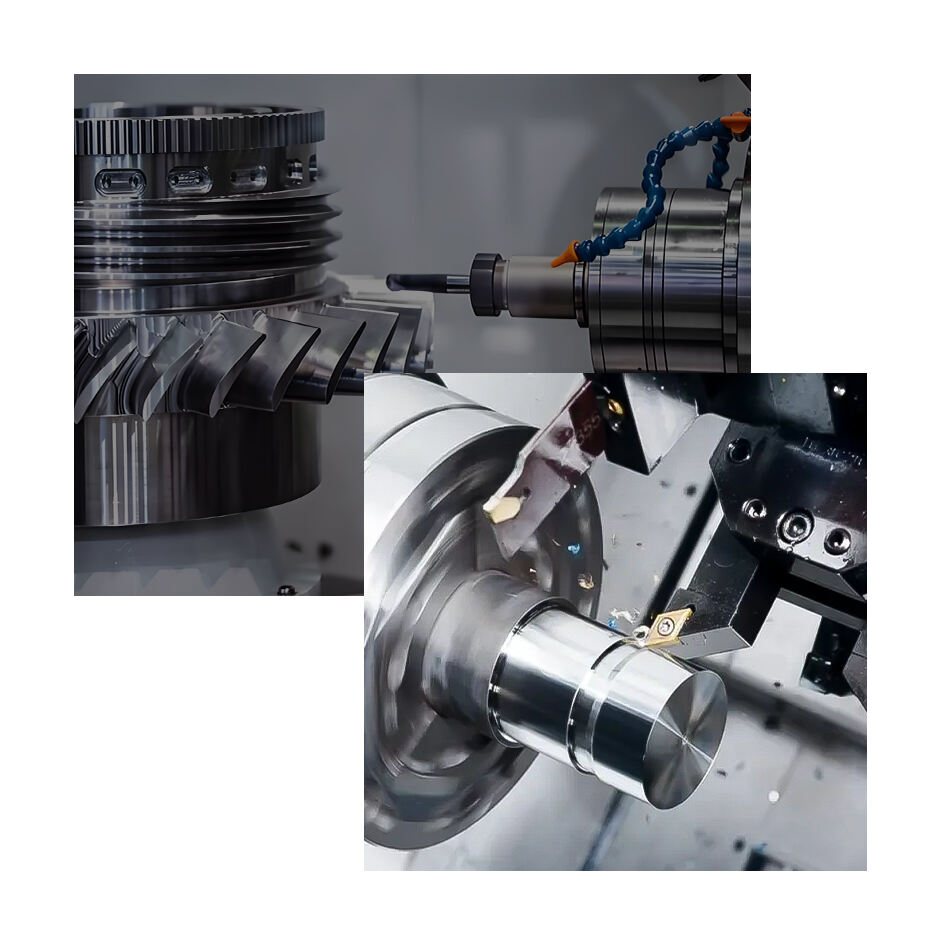

Ein Hersteller von metallverarbeiteten Teilen ist ein grundlegender Bestandteil der modernen industriellen Produktion und bietet umfassende Lösungen für die Herstellung maßgeschneiderter Metallkomponenten durch verschiedene Präzessionsprozesse. Diese Einrichtungen vereinen fortgeschrittene CNC-Frästechnologie, qualifiziertes Handwerk und innovative Designfähigkeiten, um Rohmaterialien in Endprodukte zu verwandeln, die genauen Spezifikationen entsprechen. Der Hersteller verwendet stand der Technik entsprechendes Equipment, einschließlich Laserschneidsysteme, automatisierte Schweißstationen und Präzisionsformmaschinen, um eine konsistente Qualität und dimensionsgenaue Genauigkeit sicherzustellen. Ihre Fähigkeiten erstrecken sich über verschiedene Materialien, darunter Stahl, Aluminium, Kupfer und verschiedene Legierungen, was es ihnen ermöglicht, unterschiedliche Industrien wie Automobilbau, Luft- und Raumfahrt, Bauwesen und Medizingeräteherstellung zu bedienen. Qualitätskontrollmaßnahmen werden in jedem Produktionsstadium implementiert, von der Materialauswahl bis zur finalen Inspektion, wobei fortgeschrittene Meßinstrumente und Prüfgeräte eingesetzt werden. Die Anlage unterhält klimagekoppelte Umgebungen für empfindliche Operationen und beschäftigt qualifizierte Ingenieure und Techniker, die sowohl die Prototypenentwicklung als auch Serienproduktionen überwachen. Durch integrierte Design- und Fertigungsprozesse können sie Produkte sowohl hinsichtlich Funktionalität als auch Kosten-effektivität optimieren, während sie streng an den Branchenstandards und regulatorischen Vorgaben halten.