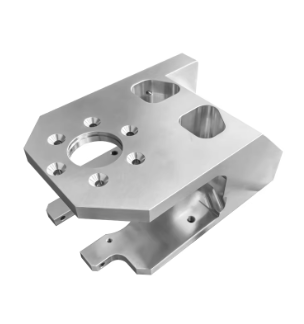

cnc large part machining

Die CNC-Fertigung von Großteilen stellt einen anspruchsvollen Fertigungsprozess dar, der darauf ausgelegt ist, überdimensionierte Komponenten mit außergewöhnlicher Präzision und Genauigkeit zu verarbeiten. Diese fortschrittliche Technologie nutzt rechnergesteuerte Maschinen, um Rohmaterialien in komplexe, großformatige Teile für verschiedene industrielle Anwendungen umzuwandeln. Der Prozess verwendet modernste CNC-Maschinen mit mehreren Bewegungsachsen, die es ermöglichen, detaillierte Schneid-, Bohr-, Fräs- und Drehvorgänge an massiven Werkstücken durchzuführen. Diese Maschinen können Teile im Maßstab von einigen Fuß bis zu Dutzenden von Fuß verarbeiten, was sie ideal für Branchen wie Luft- und Raumfahrt, Energie und Schwergeräteherstellung macht. Die Technologie setzt fortgeschrittene Softwaresysteme ein, die eine präzise Dimensionierung sichern und Toleranzen auch auf großen Flächen einhalten. Moderne CNC-Großteilbearbeitungszentren verfügen über Thermikompensationsysteme, starre Maschinenteller und hochentwickelte Messsysteme, um während des gesamten Bearbeitungsprozesses Konsistenz zu gewährleisten. Diese Fähigkeit ist insbesondere bei der Herstellung von Komponenten für Kraftgenerierungsanlagen, Seefahrzeuge, Baumaschinen und Industrieausrüstungen wertvoll, wo Größe und Präzision gleichermaßen wichtig sind. Der Prozess umfasst außerdem automatisierte Werkzeugwechselsysteme, Echtzeitüberwachung und Qualitätskontrollmaßnahmen, um Produktivität bei der Verarbeitung großer Werkstücke sicherzustellen.