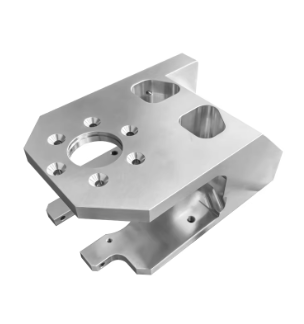

usinage CNC de grandes pièces

L'usinage de pièces grandes par CNC représente un processus de fabrication sophistiqué conçu pour gérer des composants surdimensionnés avec une précision et une exactitude exceptionnelles. Cette technologie avancée utilise des machines contrôlées par ordinateur pour transformer des matériaux bruts en pièces complexes et de grande envergure pour diverses applications industrielles. Le processus intègre des machines-outils CNC de pointe équipées de plusieurs axes de mouvement, permettant des opérations délicates de découpe, perçage, fraiseuse et tournage sur des pièces volumineuses. Ces machines peuvent accueillir des pièces allant de plusieurs pieds à des dizaines de pieds en dimension, les rendant idéales pour les secteurs comme l'aérospatial, l'énergie et la fabrication de machinerie lourde. La technologie emploie des systèmes logiciels avancés qui assurent un contrôle précis des dimensions, en maintenant des tolérances même sur de grandes surfaces. Les centres d'usinage de grandes pièces CNC modernes présentent des systèmes de compensation thermique, des tables de machine rigides et des systèmes de mesure sophistiqués pour garantir une cohérence tout au long du processus d'usinage. Cette capacité est particulièrement précieuse pour produire des composants pour les équipements de production d'énergie, les navires maritimes, les engins de construction et les équipements industriels où la taille et la précision sont également cruciales. Le processus incorpore également des systèmes de changement d'outils automatisés, un suivi en temps réel et des mesures de contrôle qualité pour maintenir l'efficacité de la production tout en manipulant des pièces volumineuses.