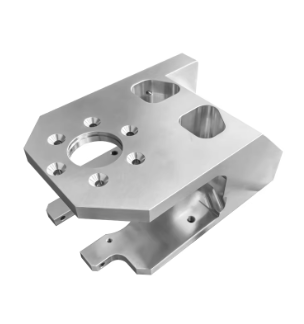

lavorazione CNC di parti grandi

La lavorazione CNC di parti grandi rappresenta un processo di produzione sofisticato progettato per gestire componenti sovradimensionati con precisione e accuratezza eccezionali. Questa tecnologia avanzata utilizza macchinari controllati da computer per trasformare materiali grezzi in parti complesse e su larga scala per varie applicazioni industriali. Il processo incorpora macchine CNC di ultima generazione dotate di più assi di movimento, consentendo operazioni di taglio, foratura, fresatura e tornitura intricate su pezzi di lavoro massicci. Queste macchine possono accogliere parti che vanno da pochi piedi a decine di piedi in dimensione, rendendole ideali per settori come l'aerospaziale, l'energia e la produzione di macchinari pesanti. La tecnologia impiega sistemi software avanzati che garantiscono un controllo dimensionale preciso, mantenendo le tolleranze anche su superfici ampie. I moderni centri di lavorazione CNC per parti grandi presentano sistemi di compensazione termica, letti macchina rigidi e sistemi di misurazione sofisticati per garantire coerenza durante il processo di lavorazione. Questa capacità è particolarmente preziosa per la produzione di componenti per attrezzature di generazione di energia, imbarcazioni marine, macchinari edili ed equipaggiamenti industriali dove dimensioni e precisione sono altrettanto critiche. Il processo include inoltre sistemi di cambio automatico degli utensili, monitoraggio in tempo reale e misure di controllo qualità per mantenere l'efficienza della produzione mentre si gestiscono pezzi di lavoro consistenti.